光学元件的表面缺陷

1 引言

光学元件的表面缺陷,常常也被称为“表面光洁度”或者“表面疵病”,是描述抛光表面允许的麻点、划痕、破边的数量与大小的指标。在成像光学系统中,元件表面质量的优劣直接决定了系统的成像性能,在强激光和半导体应用领域,当元件表面质量不佳时,会导致光学系统无法使用的情况产生,因此,弄清楚元件表面缺陷的定义和判定方法,是非常有必要的。然而,实际中,用于判定表面缺陷的标准较多,各个标准的定义不统一,给光学从业者的实际工作带来了一定的困惑。针对这一现状,本文从1185-1974旧国标、美军标和参照ISO 10110的新国标三种标准出发,介绍它们的具体内容,以及相互之间的近似对应关系,从而帮助大家在实际工作中能更好的识别和控制元件的表面缺陷指标。

2 旧国标1185-1974

早期,我国光学工业比较薄弱,用于描述光学零件表面缺陷的旧国标GB/T 1185-1974 《光学零件表面疵病》,是按照苏联的 Γ OCT 11141标准修定而来,从制定到现在,已经过去半个世纪了,国内仍然有很多研究所和兵工厂在使用这一标准来定义元件的表面质量,因此,我们有必要对该标准做一下介绍。

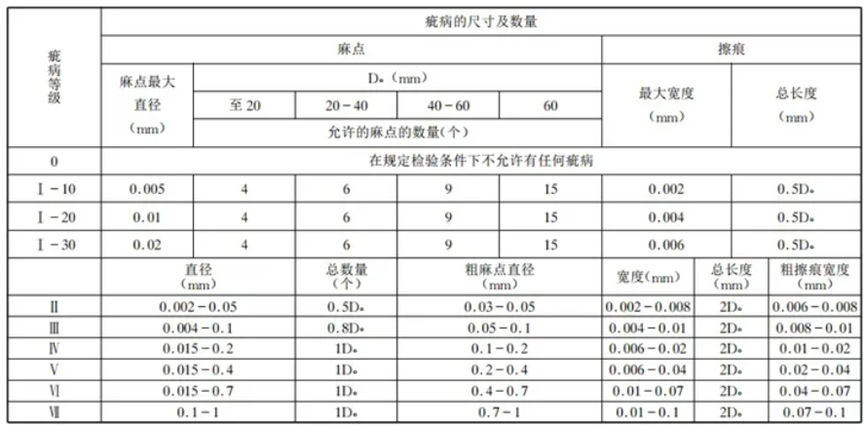

在旧国标中,将表面疵病分为了10个等级,分别为0,I-10,I-20,I-30,II、III、IV,V,VI和VII,图纸上用字母B表示。其中,0至I-30级适用于位于光学系统像平面上及其附近的光学零件,II至VII适用于不位于光学系统像平面上的光学零件,它们允许的疵病尺寸和数量如下表所示:

当零件表面疵病的尺寸级数量未超过上表的规定,但发现有疵病密集在一起的现象时,还需参照下表,来规定限定区内疵病的尺寸和数量,从而确定疵病等级。

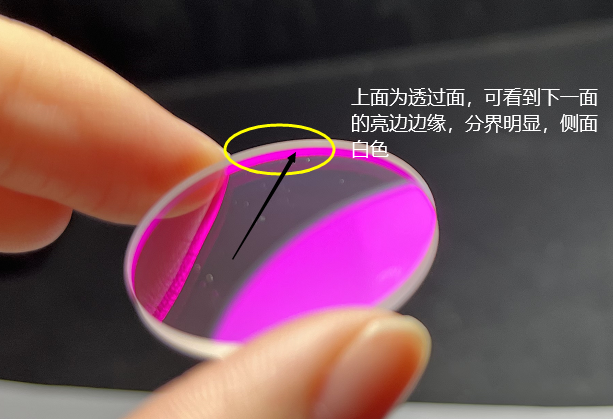

这一标准主要依靠检验员在约60w的白炽灯下,结合4~10倍放大镜进行观察,检测时背景为黑色,以便更容易观察到零件瑕疵,这一方法多数适用于透射光检查。部分反射光下才能观察到的瑕疵不易被发现,需要依靠检验员的经验及检验过程中多角度观察来发现。

3 美军标MIL-PRF-13830

美国的光学设计者,通常采用1963年实施的美国军用标准MIL-0-13830A或者采用1997年修订的MIL-PRF-13830B做为光学元件加工要求的依据。在美军标中,用两组数学来表示表面疵病或缺陷大小。通常用S-D或S/D表示,S即英文Scratch的第一个字母,用来限制划痕大小,也常称为路子或道子,D即英文Dot的第一个字母,用来限制麻点大小,也称为坑点或点子。一般将长与宽之比大于等于4:1的疵病视为划痕,长与宽之比小于4:1的疵病视为麻点。

关于划痕与麻点,美军标的详细规定如下:

A、划痕的判定

美军标未指明划痕的计量单位,也即未确定划痕的宽度和深度,以实际观察样板为标准。划痕级数就是通常的划痕号,标准样板有10#、20#、40#、60#和80#共5个等级。一般认为划痕级数的单位是μm,指的是划痕宽度,如60#划痕,代表允许的最大划痕宽度为60μm,即0.06mm。美军标中,针对非圆形元件,其直径取相等面积圆的直径,关于划痕的判定标准共包含5条,如下:

1、当元件的划痕级数超过表面质量要求的划痕级数时,元件不合格。

2、当元件的划痕级数未超过表面质量要求的技术,但元件存在最大划痕时,所有最大划痕的长度之和应不超过元件直径的1/4。

3、当元件存在最大划痕,而最大划痕的长度之和未超过1/4直径时,要求所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大划痕级数的一半。

4、当元件的划痕级数未超过表面质量要求的级数,且元件不存在最大划痕时,所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大划痕级数。

5、当元件质量指标要求划痕等级为20或优于此等级时,元件表面不允许有密集划痕。即在元件中任何一个直径6.35mm面积的区域,不允许有4条或4条以上的大于或等于10#的划痕。

B、麻点的判定

在美军标中,麻点的级数取允许缺陷的实际直径,以0.01mm作为计量单位,即50就代表允许的最大麻点的直接为0.5mm。如果麻点形状不规则,应取最大长度和最小宽度的平均值作为直径。关于麻点的判定标准共包含5条,如下:

1、当元件存在超过表面质量要求的麻点级数时,元件不合格。

2、每20mm直径上只允许有1个最大麻点。

3、每20mm直径上所有麻点直径的总和不得超过最大麻点的2倍。

4、当麻点质量要求为10或者更优等级时,任何两个麻点的间距必须大于1mm。

5、小于2.5μm的麻点略去不计。

4 参照ISO 10110的新国标

用于定义表面缺陷的新国标GB/T 1185-2006,与ISO10110-7中关于表面缺陷的规定近乎一致,该ISO标准是根据德国DIN3140标准发展而言,因此,它们的内容是相通的。

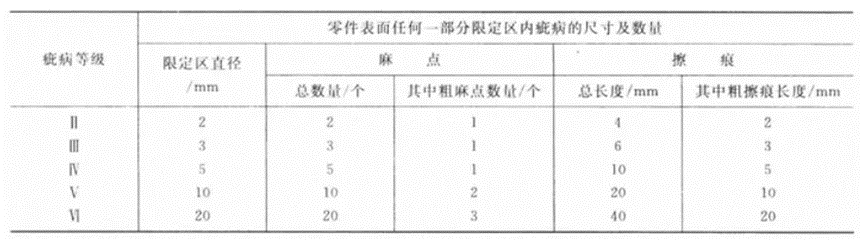

在新国标的图纸中,对表面缺陷比较完整的标注格式为:

其中,编号“5”是表面缺陷的代码,允许缺陷程度用N×A。N为允许最大缺陷的数量,A为一个级数,相当于以mm为单位的最大可允许缺陷面积的平方根。

对镀膜污点有要求时,用C N’×A’表示,C是镀膜污点的代码。N’为最大有污痕尺寸的数目,A’为级数,定义同A。

如果对长度大于2mm的长划痕有要求,用L N”×A”表示,L是长划痕的代号。N”是允许长划痕的数量,A”表示以mm为单位的划痕的最大允许宽度。

破边用E A’’’表示,E是边缘破边的代号,A”表示元件表面的边缘延伸的最大破边量,以mm为单位。

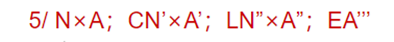

例如下图所示,包含了一般疵病公差,镀膜层疵病公差,长擦痕公差,破边公差:

上面的图纸要求,表示镀膜前的一般疵病公差基本级数为0.63mm,允许数量为3个;镀膜层疵病公差基本级数为1.6mm,允许个数为2个;长擦痕基本级数为0.1mm,允许数量为2个;破边公差为1mm。

5 以上三种标准的大致对应关系

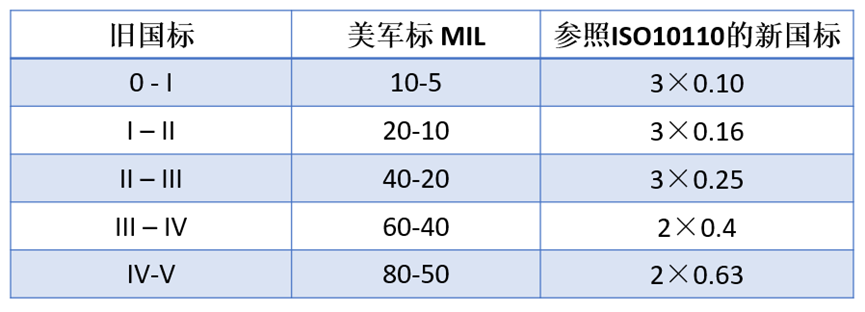

根据计算和实际应用的积累,总结以上三种常用标准的对应关系,如下表所示:

实际中,大家可以根据上表,来对标需求,从而弄清客户对表面缺陷指标的需求程度。

6 结语

在本文中,我们对光学元件的表面缺陷的判定标准做了详尽的介绍,我们分别介绍了1185-1974旧国标、美军标和参照ISO 10110的新国标中对该指标的判定依据。随后,给出了这三个常用标准的近似对应关系,通过本文的介绍,相信大家会对表面光洁度这一指标有了更清晰的认识,希望对大家的工作有所帮助,谢谢。