根据加工技术要求,和影响加工余量的因素,采用查表修正法或经验估计法,确定各工序的加工余量。

采用计算法或查表法,经验法确定模具成型件各工序的工序尺寸与公差(上、下偏差)。

要充分发挥数控机床自动化程度高的特点,减少人工干预,在加工过程中必须做到切削量均匀,以减少机床震动,延长机床使用寿命。

对被加工零件的几何形状、加工性能、材料特性和技术要求进行分析,确定工艺路线、选用机床及加工工序。

根据毛坯尺寸、零件形状大小、材料特性、零件质量要求、刀具库存选用经济且加工效率高的刀具,将刀具参数加入UG程序进行编程运算。

将工艺方案具体划分为几个工步,确定各工步工作内容。

划分零件加工范围及加工先后顺序,确定加工路线。

设计或选用工夹具、刀具,确定加工特性(如对刀点、走刀路线、走刀速度、切削深度、刀程间距、主轴转速等),选用冷却剂等。

对有特殊定位要求的零件设计定位基准,并设计其工装夹具。

生成数控加工走刀程序信息,包括数据准备、程序编制与程序调试。

将生成的加工信息根据传递介质的不同予以记录。

必要时修改数控加工程序与调整加工参数,直到满足要求为止

(1)机加车间按图纸、工艺、技术要求加工大型零件

(2)拼装车间按图纸、图纸、工艺要求加工小型零件

(3)拼装车间按图纸、工艺要求划线、钻孔、拼装镶块到底板(固定座)上,紧固,送机加车间

(4)机加车间按图纸、工艺、技术要求粗(半精)加工零件型面、轮廓、孔位、刃口等

(5)钳调车间按图纸、工艺、要求对零件修整、拆卸、划线、钻孔等

(6)拼装车间按图纸、工艺、技术要求二次加工小型零件(空刀、背刀等)

(7)机加车间按图纸、工艺、技术要求精加工零件型面、轮廓(只限于本位拉延模)

(8)钳调车间待零件的二次加工结束后,检查零件是否还有没加工和不合格处,如零件已全部加工完并合格,即可送热处理

根据工艺要求分别进行整体热处理和表面热处理(热处理包含:淬火、退火、正火、调质、黑化处理、发蓝处理、渗碳淬火、渗氮淬火、盐浴、实效处理、表面火焰淬火等等)。

其作用是使零部件的HRC值达到模具所需要的标准。

(10)钳调车间将热处理合格的零件连同图纸一起送拼装车间,进行零件的精加工

(11)拼装车间按图纸、工艺、技术要求进行零件的精加工(平磨、圆磨、电加工等)

(12)钳调车间按图纸、工艺、技术要求,二次拼装镶块到底板(固定座)上,紧固,送机加车间

(13)机加车间按图纸、工艺、技术要求精加工零件(型面、孔位、刃口等)合格后,送钳调车间

(14)钳调车间按图纸、工艺、技术要求修整型面、轮廓、刃口、安装附件等,直至符合图纸要求,完成模具的装配

(15)钳调车间对模具进行清洗、刷防锈油、刷漆、钉标牌等所有出厂前的工作和模具完善工作;装配就是把加工好的零件组合在一起构成一副完整的模具

在这一过程中,仅仅把加工好的零件紧固,或是打入定位销等纯装配操作是极少见的。

一般都是在装配调整过程中进行一定的人工整修或机械加工。

(17)钳调车间对模具进行调试、修整,直至调出合格的产品工序件,其中包括预验收、模具整改、客户的终验收

(18)钳调车间对模具进行清洗、刷防锈油、刷漆、钉标牌等所有出厂前的工作和模具完善工作

冲压模制造完成以后,还必须在压力机上对其动态精度进行试冲压验证,通过试冲压出的工序件检查来鉴别冲压模制造质量,并发现问题消除制造缺陷,达到合格的零件,这个过程叫做冲压模的制造调整。

制造调整通常是在制造单位应用其试冲压设备进行的。

制造调整和使用调整是冲压模试冲压调整的两个方面,俗称冲压模调整。

冲压模调整可以发现冲压件的工艺性、冲压工艺设计、冲压模设计和冲压模制造等方面的问题,可以积累大量的原始资料和丰富的实践经验。

1、冲模凸、凹模工作表面粗糙度Ra值大,将造成凹模孔初期磨损增大,则凸、凹模之间间隙亦将随之增大

2、导向副配合面的Ra值增大,将会破坏油膜,产生摩擦;Ra值过小,则易产生“咬合”,加速表面的破坏与磨损

3、影响型面的疲劳强度,如凸模在工作时受压应力与拉应力交变载荷,Ra值大将产生局部应力集中,其尖凹处易形成裂纹,造成疲劳损坏

4、影响耐腐蚀性能,Ra值过大,其波凹处易积聚腐蚀性介质,产生化学腐蚀;其波峰面易产生电化学腐蚀

(1)模具材质不好在后续加工中容易碎裂

(2)热处理:淬火回火工艺不当产生变形

(3)模具研磨平面度不够,产生挠曲变形

(4)设计工艺:模具强度不够,刀口间距太近,模具结构不合理,模板块数不够无垫板垫脚

(6)冲床设备的选用:冲床吨位,冲裁力不够,调模下得太深

汽车模具的冲压件加工工序,根据零件的形状、大小、精度、材料和批量不同,基本上分成两大类,即分离工序和成形工序。

指金属板材所受应力超过材料的强度极限,使板材发生剪裂,而发生分离。

利用冲模沿封闭轮廓曲线冲切,使零件与坯料分离,冲下部分是零件。

利用冲模沿封闭轮廓曲线冲切,使零件与坯料分离,冲下部分是弃料,留下部分是零件。

利用剪刀或冲模沿不封闭轮廓曲线剪下零件;或将工件材料部分切开,但不分离成两部分。

指金属板材所受应力超过材料的屈服极限,使板材发生塑性变形并转化成所需形状的零件。

在外力作用下,利用模具使坯料产生弯曲变形,达到要求的形状。

把平板坯料成形为各种空心的零件,包括不变薄拉伸和变薄拉伸。

把孔或板料的边缘翻出凸缘,以提高强度或供连接使用。

利用压力将直径较小的空心零件、管材、板材,由内向外膨胀成直径较大的曲母线零件。

在空心毛坯或管状毛坯的某个部位上使其径向尺寸扩大或减小的成形方法。

是一种辅助成形工序,用以消除钣金零件经过各种成形加工后几何形状尺寸上出现的缺陷,或经热处理后由于应力不均而产生的翘曲,使零件的形状尺寸精度达到设计要求。

模具钳调各是利用各种手工工具、钻床及制造模具的专用设备,通过技术加工操作,来完成目前机械加工还不能完成的工序,并将加工好的零件,按模具总装图进行装配、调试,最后制出合

格的模具产品来。

模具钳调工要制造好模具,必须熟悉、掌握以下几点

(2)了解模具零件、标准件的技术要求和制造工艺

(3)掌握模具零件的钳加工方法和模具的装配方法

(4)了解模具所使用的成形机械的使用和模具在其上的安装方法

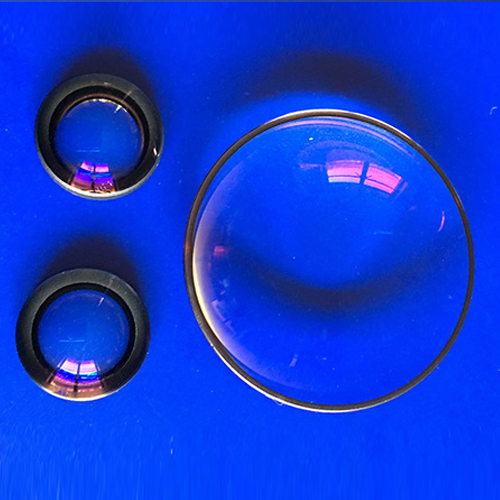

①不需要传统的粗磨、精磨、抛光、磨边定中心等工序,就能使零件达到较高的尺寸精度、面形精度和表面粗糙度

④只要精确地控制模压成型过程中的温度和压力等工艺参数,就能保证模压成型光学零件的尺寸精度和重复精度

玻璃光学零件模压成型技术是一项综合技术,需要设计专用的模压机床,采用高质量的模具和选用合理的工艺参数。

成型的方法,玻璃的种类和毛坯,模具材料与模具制作,都是玻璃模压成型中的关键技术。

玻璃之所以能够精密模压成型,主要是因为开发了与软化的玻璃不发生粘连的模具材料。

按道理,大部分的光学玻璃都可用来模压成成型品。

但是,软化点高的玻璃,由于成型温度高,与模具稍微有些反应,致使模具的使用寿命很短。

所以,从模具材料容易选择、模具的使用寿命能够延长的观点出发,应开发适合低温(600℃左右)条件下模压成型的玻璃。

然而,开发的适合低温模压成型的玻璃必需符合能够廉价地制造毛坯和不含有污染环境的物质(如PbO、As2O3)的要求。

对模压成型使用的玻璃毛坯是有要求的:①压型前毛坯的表面一定要保持十分光滑和清洁;②呈适当的几何形状;③有所需要的容量。

毛坯一般都选用球形、圆饼形或球面形状,采用冷研磨成型或热压成型。

冷作模具钢的合金化主要特点是:加入强碳化物形成元素,获得足够数量的合金碳化物,并增加钢的淬透性和回火稳定性,以达到耐磨性和强韧性的要求。

(1)锰会强烈地增加钢的淬透性,大幅度降低钢的Ms点,增加淬火后残留奥氏体量,这对防止工件变形、淬裂,稳定外形尺寸是有利的。

但降低钢的导热性,有较大的过热敏感性,并加剧第二类回火脆性。

在抗冲击及高强韧性冷作模具钢中的用量受到限制。

(2)硅会增加钢的淬透性和回火稳定性,显著提高变形抗力及冲击疲劳抗力;也可提高抗氧化性和耐蚀性。

但硅促使钢中的碳以石墨形式析出,造成脱碳倾向比较严重,并增加钢的过热敏感性和第二类回火脆性。

(3)铬会显著地增加钢的淬透性,有效提高钢的回火稳定性。

钢中随着含铬量的增加,依次生成(Fe·Cr),C、(Fe·Cr),C、(Fe·Cr)aC等碳化物,这些碳化物稳定性较好,从而减小钢的过热敏感性,提高钢的耐磨性。

铬对钢表面具有钝化作用,使钢具有抗氧化能力。

但铬含量较高会增加碳化物不均匀性和残留奥氏体量。

一般在低合金冷作模具钢中铬的质量分数为0.5%1.5%;在高强韧性冷作模具钢中,铬的质量分数为4%5%;在高耐磨微变形模具钢中,铬的质量分数为6%12%。

(4)铝钼可提高淬透性和高温蠕变强度;回火稳定性和二次硬化效果也强于铬;并能抑制铬、锰、硅引起的第二类回火脆性,但钼会增加脱碳倾向。

常用冷作模具钢中的钼质量分数一般为0.5%。

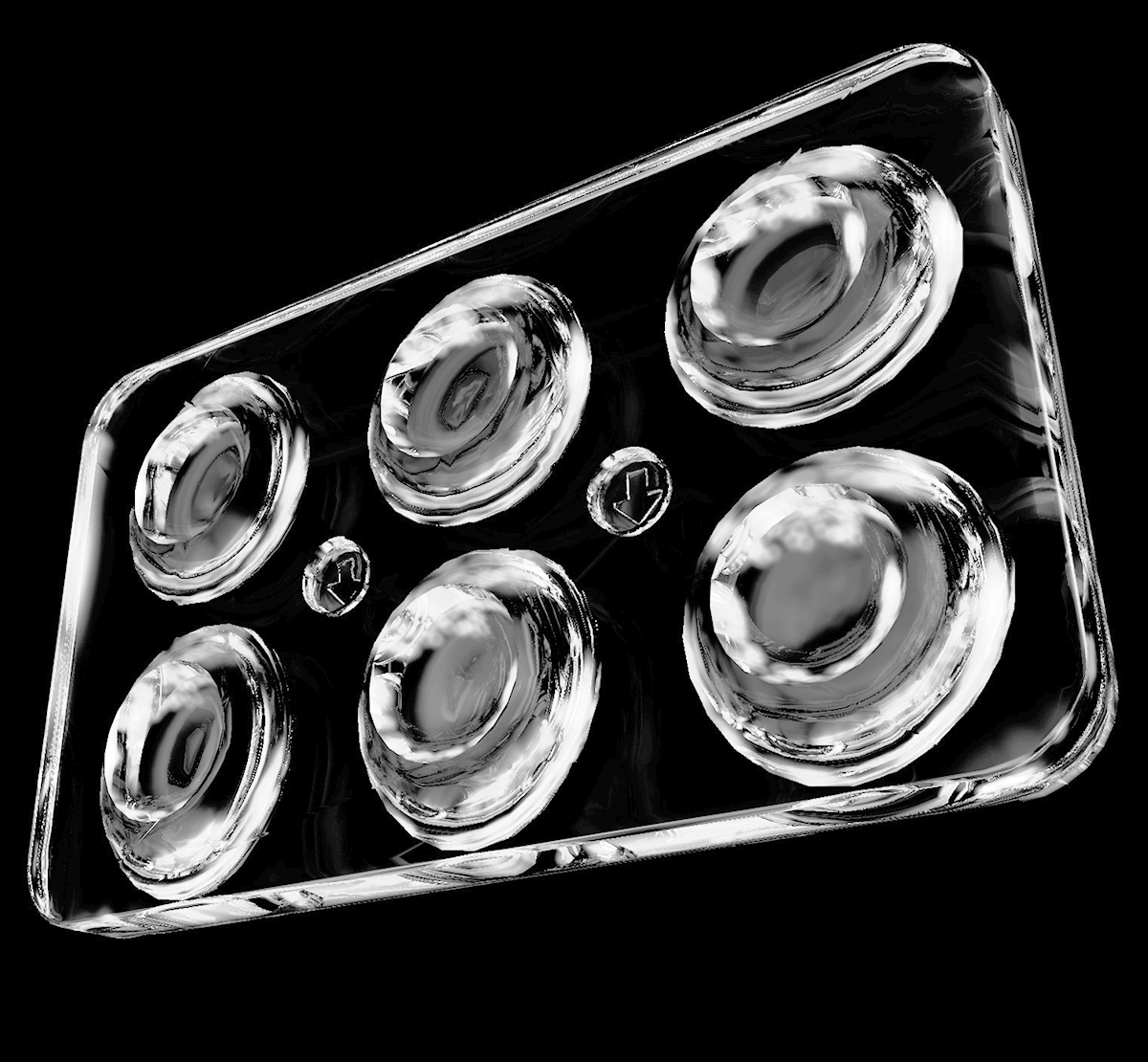

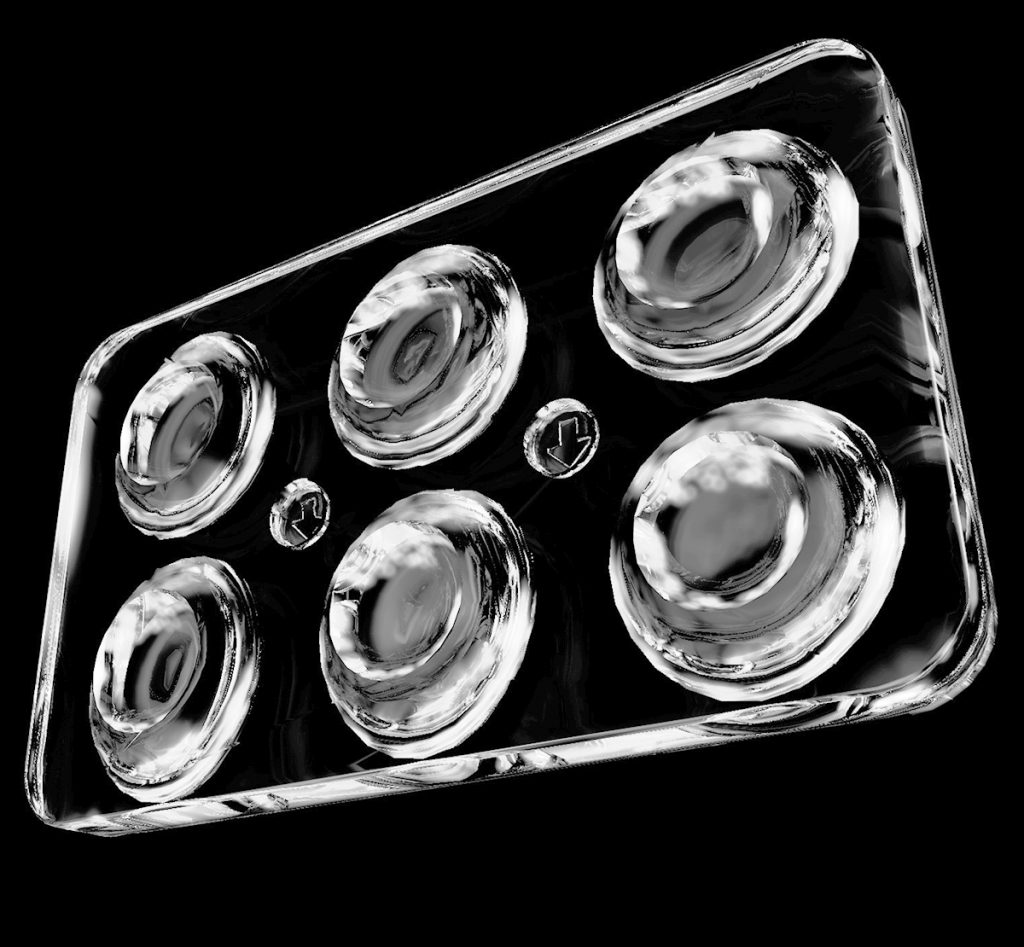

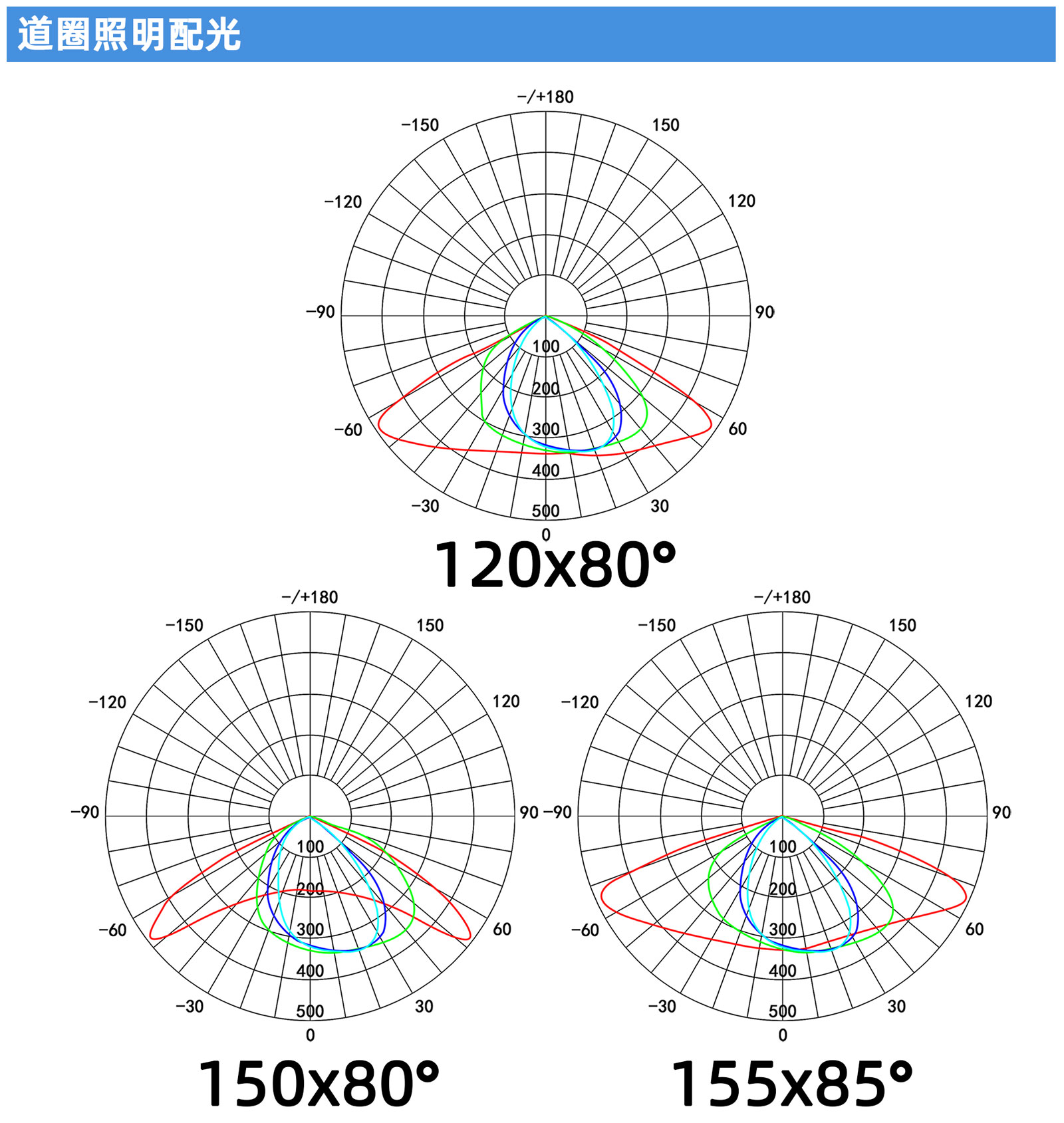

Glass lens 300MM 50W LED street light module

Glass lens 300MM 50W LED street light module