光学玻璃加工厂家设备的现状及工艺发展

从小到我们人手一个的手机,到日常生活的电视、电脑,再到国防领域的军工、航天,光学玻璃的需求随着现代科学技术的发展而日益广泛

越来越多的精密仪器运用到了光机电相结合的新技术,推动了其实现了多功能、高性能和低成本的日益严格的要求,促进了传统光学玻璃加工设备、生产技术的发展及加工工艺的变革。这种变革推动了光学技工技术向两个不同的方向发展。

第一,向小型、轻便和便宜的高效加工方向发展。光学塑料和玻璃压铸技术的快速发展使非球面透镜成本大幅下降,供给量大幅增加成为可能,越来越多的各种光学系统开始采用。例如很薄的变焦距镜头,在手机中得到了广泛的应用。正是由于这些小型、轻便和便宜的光学玻璃在各个领域中的应用不断扩大,带动了光学高效加工技术的迅猛发展。

第二,向超精密加工方向发展。尖端科学技术领域特别是国防工业的技术进度对超精密光学玻璃提出了新的要求。、例如载人航天、激光武器的光学系统、光纤通讯元件、光集成电路中的微型光学玻璃,都是超精密的光学玻璃。这些光学玻璃的加工精度甚至达到了纳米级。这些零件的加工不能采用传统的方法,必须通过光学玻璃加工设备、超精密加工技术才能得以实现。

传统的光学玻璃的加工方法已有百余年的历史,可以通俗的理解为“一把沙子一把水”。而新的光学玻璃加工方法始于上世纪70年代,军用光学系统由白光拓展为红外及激光系统,对光学玻璃也提出了成像质量要好、体积要小、重量要轻、结构还得简单的艰巨要求。随之光学加工行业进行了大规模技术革命和创新活动,新的光学玻璃加工方法不断涌现。目前,较为普遍采用的光学玻璃加工技术主要有:数控单点金刚石加工技术、数控研磨抛光技术、光学透镜模压成型技术、光学塑料成型技术、磁流变抛光技术、电铸成型技术以及传统的研磨抛光技术等。

二、超精密加工技术基本原理

1、 数控单点金刚石加工技术

数控单点金刚石加工技术是一种非球面光学玻璃加工技术。它是在超精密数控车床上,采用天然单晶金刚石刀具,在特定的加工环境精确控制条件下,使用金刚石刀具单点车削加工出非球面光学玻璃。该技术主要用于中小尺寸红外晶体和金属材料的光学玻璃。

2、 数控研磨抛光技术

数控研磨和抛光技术是由数控精密机床将工件表面通过磨削加工成所需要的面形,之后通过柔性抛光模抛光,使工件达到技术要求的光学玻璃制造技术。该技术的原理最接近古典法光学加工技术,主要是通过机床的数字化精密控制来实现光学玻璃的精密加工。

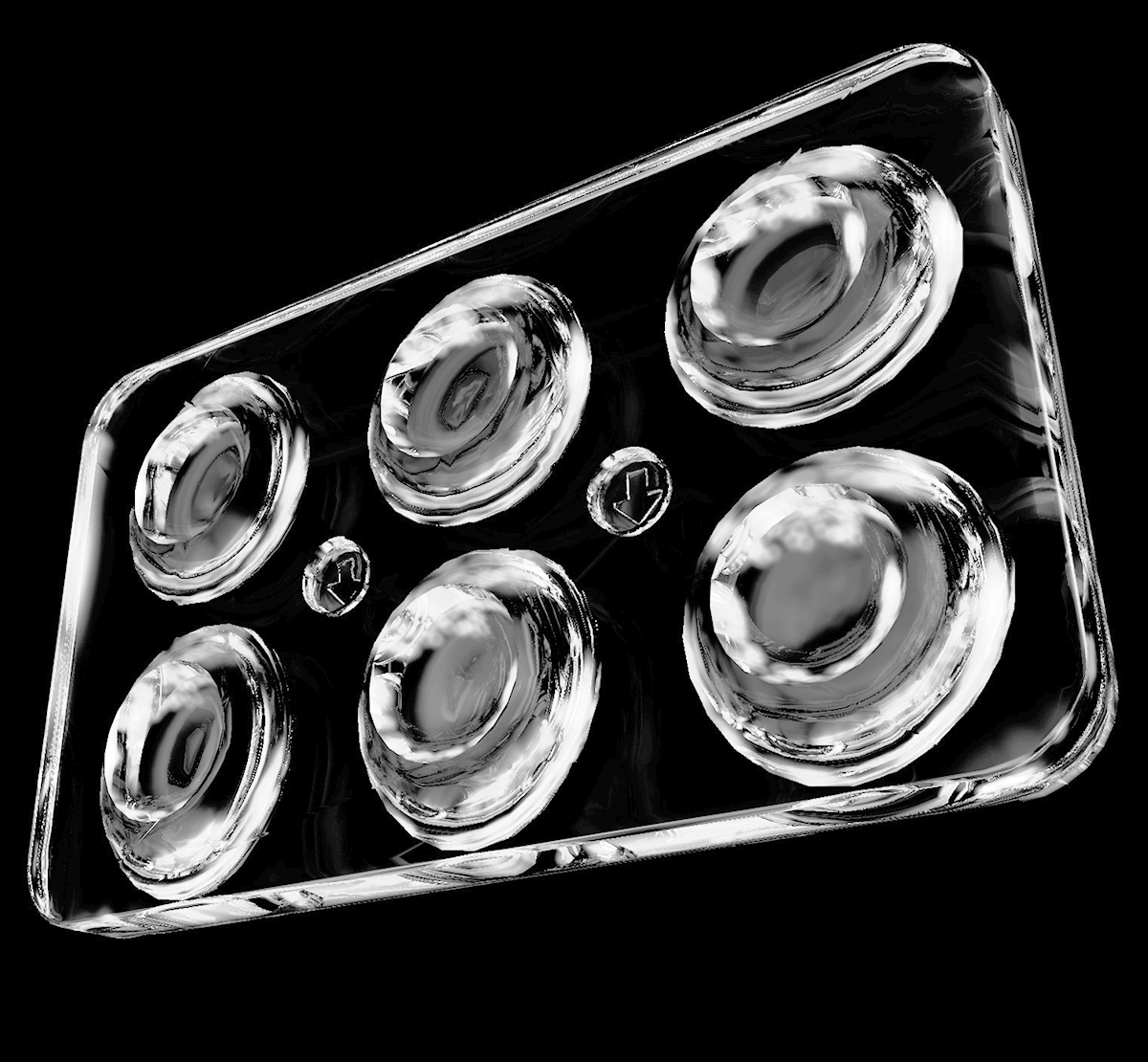

3、 光学透镜模压成型技术

光学透镜模压成型技术是把软化的玻璃放入高精度的模具中,在加温加压和无氧的条件下直接模压成型出达到使用要求的光学玻璃。可以说光学透镜模压成型技术的普推广应用是光学玻璃零件加工技术的重大革命。此项技术对非球面玻璃零件的成本降低及产量提升有着划时代的意义。

三、 光学玻璃超精密加工技术的应用范围

1、 数控单点金刚石加工技术

目前,采用金刚石车削技术可以直接加工出达到光学表面质量要求的材料主要是有色金属、错、塑料及红外光学晶体,而对于玻璃的加工还不能达到光学表面质量要求,需要继续研磨抛光修正。数控单点金刚石加工技术的另一个主要用途是加工各种模压成型所需的精密模具。

2、 数控研磨抛光技术

数控研磨抛光技术的主要加工材料是玻璃,这正弥补了数控单点金刚石加工技术不能直接加工成品光学玻璃零件的不足。该技术主要用于加工球面、非球面光学玻璃,是代替传统古典法光学玻璃加工方法的主要技术,具有精度高,加工效率高等优点。目前,市场上该技术发展的历史比较长,成熟的设备较为全面,如德国Satisloh公司,Optotech公司和Schneider公司等推出不同类型的铳磨和抛光机床,我国也开展了大量数控技术的研究。

计算机数控研磨和抛光技术不仅在数控设备自动化和加工精度方面取得了很大的进展,各种不同抛光方法和原理的研究,极大的推动了光学非球面加工技术的发展。

3、 光学透镜模压成型技术

目前,光学透镜模压成型技术已经用来批量生产精密的球面和非球面透镜。不但能够制造常用的中等口径透镜,而且延伸到了 100微米的微型透镜阵列及50毫米的较大口径透镜,不但可以制造军、民用光学仪器中的球面和非球面光学玻璃,还可以制造光通信用的光纤耦合器用的非球面透镜等。

现在,这项先进玻璃光学玻璃制造技术还掌握在美国的康宁、Rochester Precision Optics(RPO)、Maxell,日本的OHARA (小原)、H0YA (保谷)、奥林巴斯、松下,德国的蔡司,英国的Bluebell Industries和荷兰的菲利浦等少数国外公司。

四、 光学玻璃超精密加工国内外技术进展情况

1、国外非球面零件的超精密加工技术的现状

在国际上光学加工已发展到第五代数控加工工艺,达到了高精度、高速度、高效率及专业化,已可以完成高精度非球面零件的加工,其中比较突出的是德国的光学加工技术。他们的数控加工技术不仅涵盖了从平面、棱镜、球面到非球面等各种面型的铳磨成型、抛光技术,以及配套的高精度检测技术,加工尺寸及检测范围从0>1 ~ 800mm?在非球面的加工方面尤为突出,利用先进的技工工艺可轻松完成高精度非球面的加工。非球面的加工方法有的用磨轮外缘点接触铳磨、有的使用弹性膜抛光再小磨头修正抛光的方式;工件的装夹方式有液压、真空吸附等方式。

2、我国非球面零件超精密加工技术的现状

我国超精密加工技术的研究始于80年代初,与国外有着20余年的差距。我国军工光电企业中的光学玻璃的加工技术经过多年来的发展,非球面数控加工技术在近些年也有很大发展,特别是航空航天系统应该引进了些先进的技术和设备,部分企业的技术水平有了较大提高,但兵器行业的光电企业光学加工普遍还是采用传统的工艺,非球面的加工大部分是靠手工修磨,效率极低,手修过程还易出错,可靠性差。光学玻璃透镜模压成型也仅仅停留在毛坯阶段。随着现代化的兵器装备中对大口径、高精度的非球面镜的需求不断增加,非球面加工技术的提高迫在眉睫。但由于进口非球面数控加工设备价格较高,大部分企业也只配备了少量设备,只能解决现有高端产品的非球面加工。难以在此基础上形成批量和提出新工艺。

五、结束语

目前,国并发达国家已有30余年的新型光学系统的发展历史,新型光学系统,特别是高次非球面光学系统已获得相当的发展与利用。在这一领域,国内还有相当大的差距,甚至是空白。这种情况严重地阻碍了我国高性能光学系统的发展,影响我军的装备水平。开展有关的应用基础、关键技术、系统与工程技术方面的研究具有重大的意义。超精密加工技术的发展,一改光学系统概念设计数百年停滞不前的状况,使现代光学系统的设计和制造获得了革命性的发展。解决我国现代光学系统的制造,特别是高分辨率、大口径高次非球面光学系统加工的瓶颈技术,达到和突破目前世界高分辨率大口径光学系统的实际水平,实现我国先进光学制造技术上新的台阶,具有重大的意义。