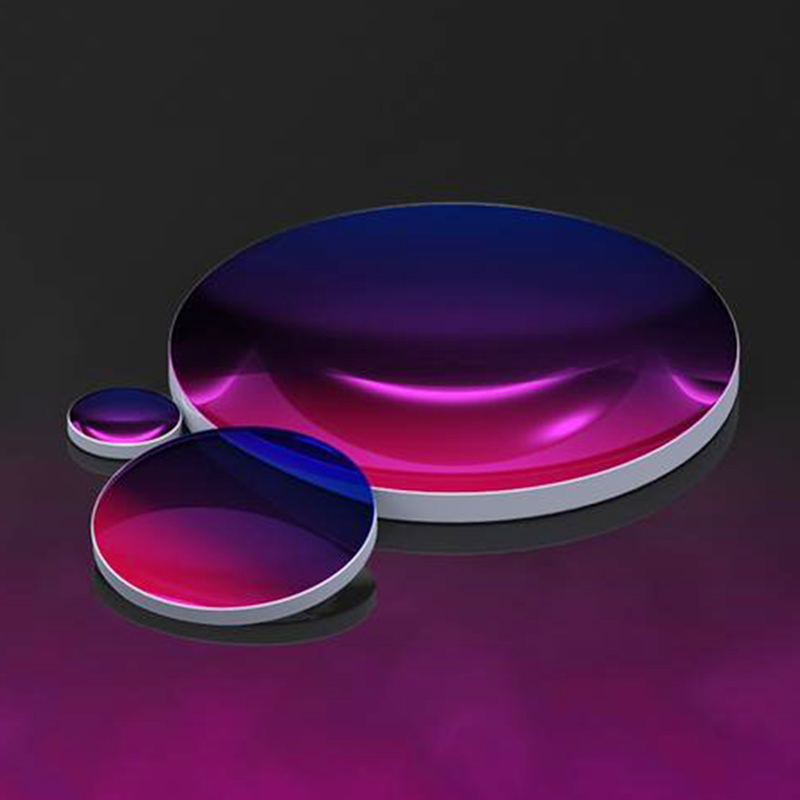

透镜是用透明物质制成的表面为球面一部分的光学元件,镜头是由几片透镜组成的,有塑胶透镜(plastic)和玻璃透镜(glass)两种,玻璃透镜比塑胶贵。通常摄像头用的镜头构造有:1P、2P、1G1P、1G2P、2G2P、4G等,透镜越多,成本越高。因此一个品质好的摄像头应该是采用玻璃镜头的,其成像效果要比塑胶镜头好,在天文、军事、交通、医学、艺术等领域发挥着重要作用。

详细说明

概念

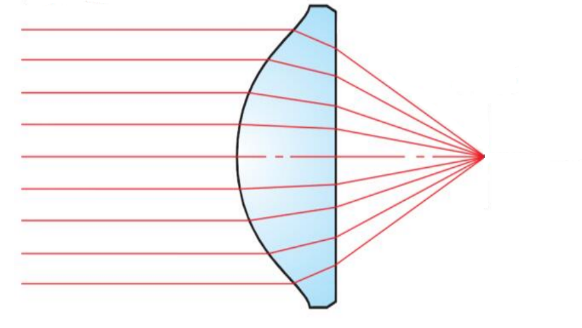

透镜可广泛应用于安防、车载、数码相机、激光、光学仪器等各个领域,随着市场不断的发展,透镜技术也越来越应用广泛。

(lens)透镜是根据光的折射规律制成的。透镜是由透明物质(如玻璃、水晶等)制成的一种光学元件。透镜是折射镜,其折射面是两个球面(球面一部分),或一个球面(球面一部分)一个平面的透明体。它所成的像有实像也有虚像。

凸透镜:中间厚,边缘薄,有双凸、平凸、凹凸三种;

凹透镜:中间薄,边缘厚,有双凹、平凹、凸凹三种。

介绍

薄透镜–为一种中央部分的厚度和其两面的曲率半径相比为很大的透镜。初期,照相机只装有一个凸透镜的镜头,故称为“单透镜”。随着科技日益发展,现代镜头均有若干不同形式和功能的凸凹透镜组成一个会聚的透镜,称为“复式透镜”。复式透镜中之凹透镜起校正各种象差的作用。

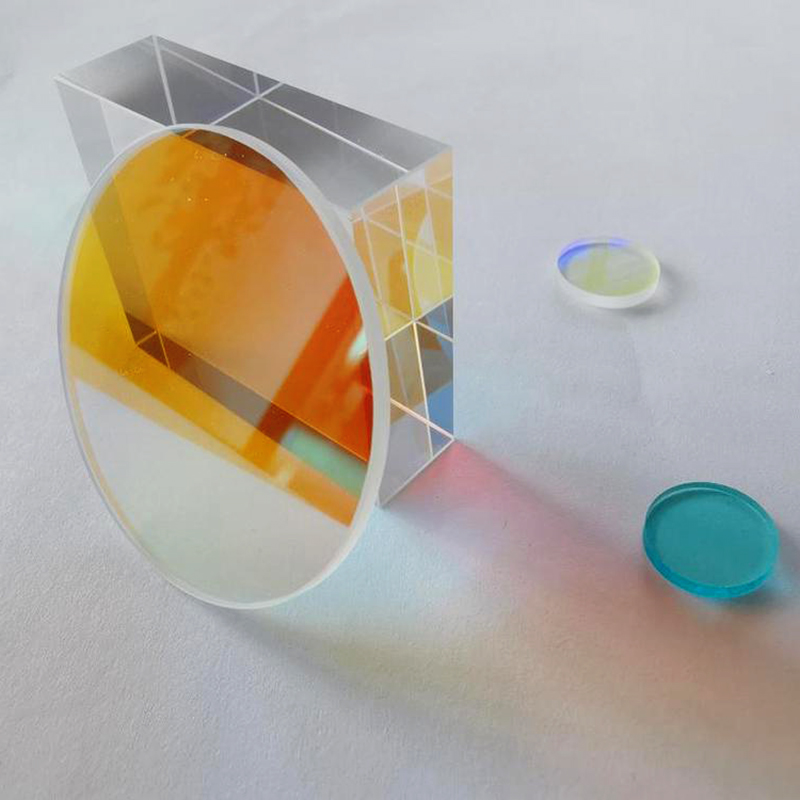

光学玻璃具有透明度高、纯洁、无色、质地均匀,且有良好的折光能力,故为镜头生产的主要原料。由于化学成分和折射率不同光学玻璃有:

1.火石玻璃–在玻璃成分中加入氧化铅,以增加折射率(1.8804)

2.冕牌玻璃–在玻璃成分中加入氧化钠和氧化钙制成,以减低其折射率(钡冕玻璃的折射率为1.7055)

3.镧冕玻璃–为所发现的品种,它具有折射率高,色散率低的优良特性,为创造大口径的高级镜头提供了条件。

原理

用于灯具上之一种玻璃或塑料性组件可以变化光线之方向或是控制配光分布情形。

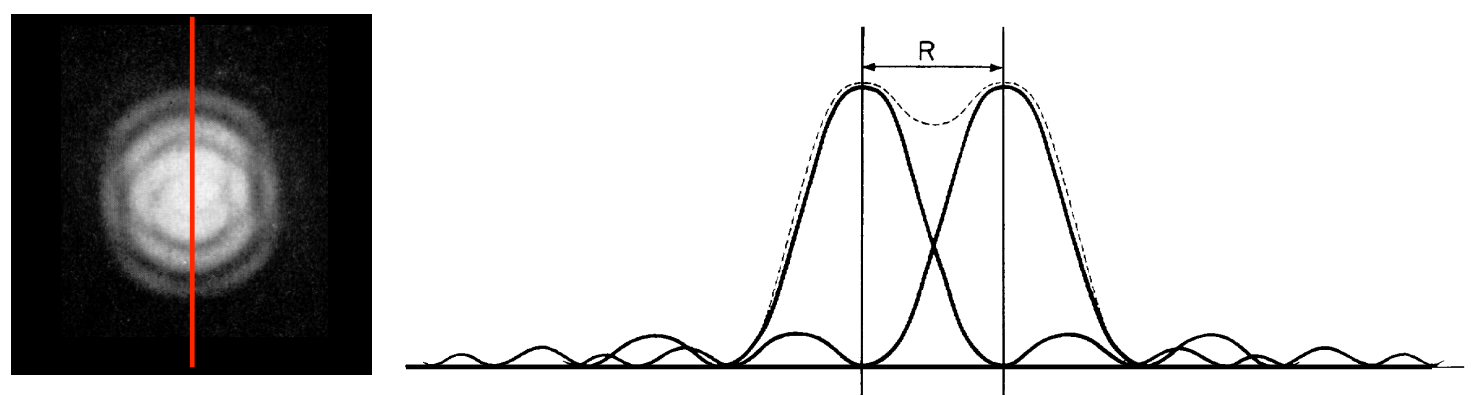

透镜是组成显微镜光学系统的最基本的光学元件,物镜、目镜及聚光镜等部件均由单个和多个透镜组成。依其外形的不同,可分为凸透镜(正透镜)和凹透镜(负透镜)两大类。

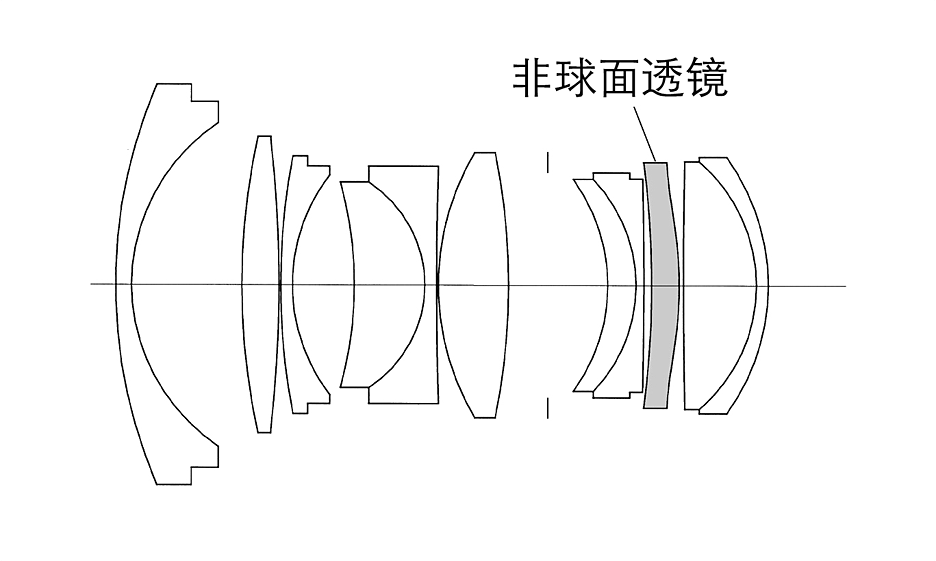

当一束平行于主光轴的光线通过凸透镜后相交于一点,这个点称“焦点”,通过焦点并垂直光轴的平面,称“焦平面”。焦点有两个,在物方空间的焦点,称“物方焦点”,该处的焦平面,称“物方焦平面”;反之,在像方空间的焦点,称“像方焦点”,该处的焦平面,称“像方焦平面”。

光线通过凹透镜后,成正立虚像,凸透镜则成倒立实像。实像可在屏幕上显现出来,而虚像不能。

凸透镜成像规律:

| 物距(u) | 像距(v) | 倒、正 | 大、小 | 虚、实 | 应用 |

| u>2f | f<v<2f | 倒立 | 缩小 | 实像 | 照相机 |

| u=2f | v=2f | 倒立 | 等大 | 实像 | 粗侧焦距 |

| f<u<2f | v>2f | 倒立 | 放大 | 实像 | 投影仪;幻灯机 |

| u=f | v=∞ | 不成像 | / | / | 获取平行光 |

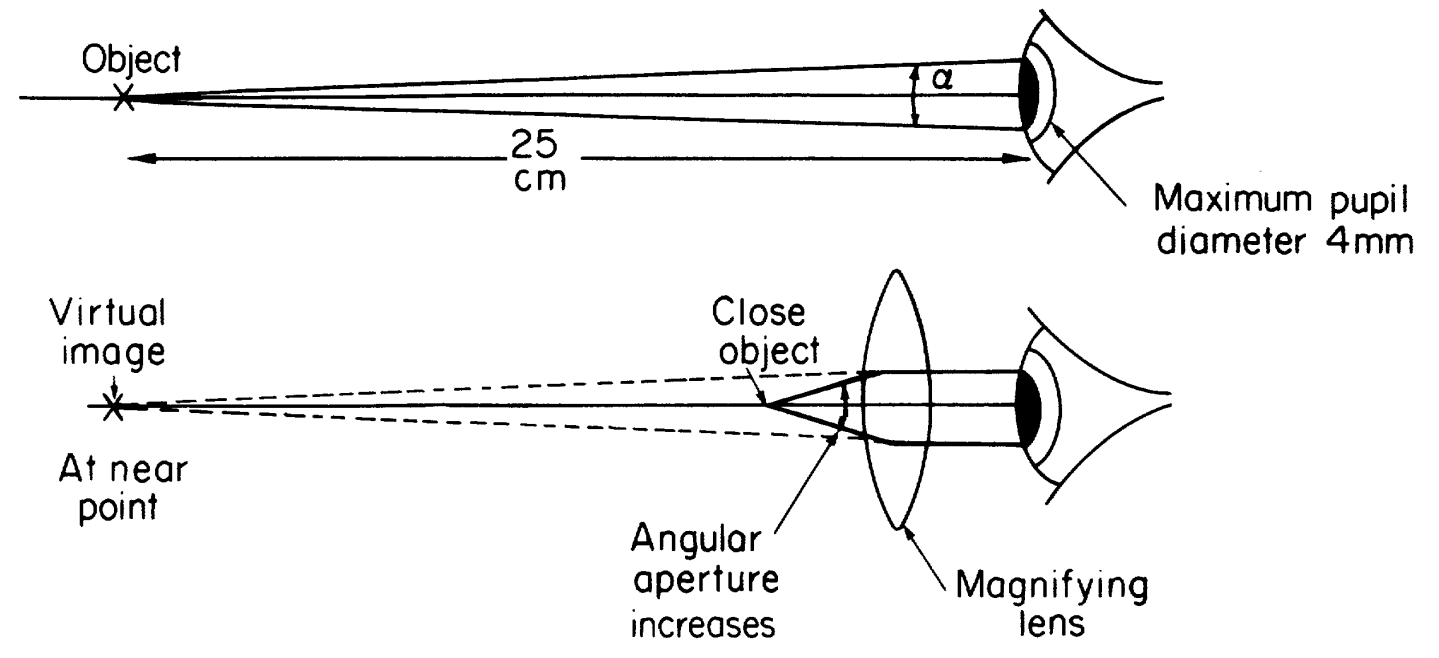

| u<f | v>u | 正立 | 放大 | 虚像 | 放大镜 |

分类

凸透镜

凸透镜是中央较厚,边缘较薄的透镜。 凸透镜具有会聚光线的作用,所以也叫“会聚透镜”、“正透镜”(可用于远视与老花镜)。此类透镜可分为:

a.双凸透镜——是两面凸的透镜;

b.平凸透镜——是一面凸、一面平的透镜;

c.凹凸透镜——为一面凸,一面凹的透镜。

凸透镜成像规律是指物体放在焦点之外,在凸透镜另一侧成倒立的实像,实像有缩小、等大、放大三种。物距越小,像距越大,实像越大。物体放在焦点之内,在凸透镜同一侧成正立放大的虚像。物距越小,像距越小,虚像越小 在光学中,由实际光线汇聚成的像,称为实像,能用光屏呈接;反之,则称为虚像,只能由眼睛感觉。有经验的物理老师,在讲述实像和虚像的区别时,往往会提到这样一种区分方法:“实像都是倒立的,而虚像都是正立的。”所谓“正立”和“倒立”,当然是相对于原物体而言。

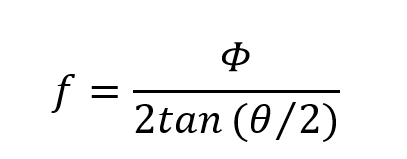

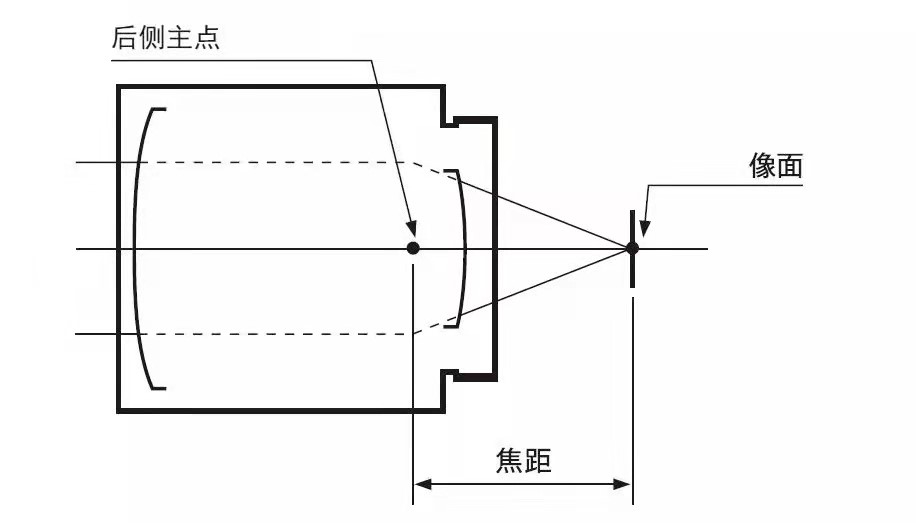

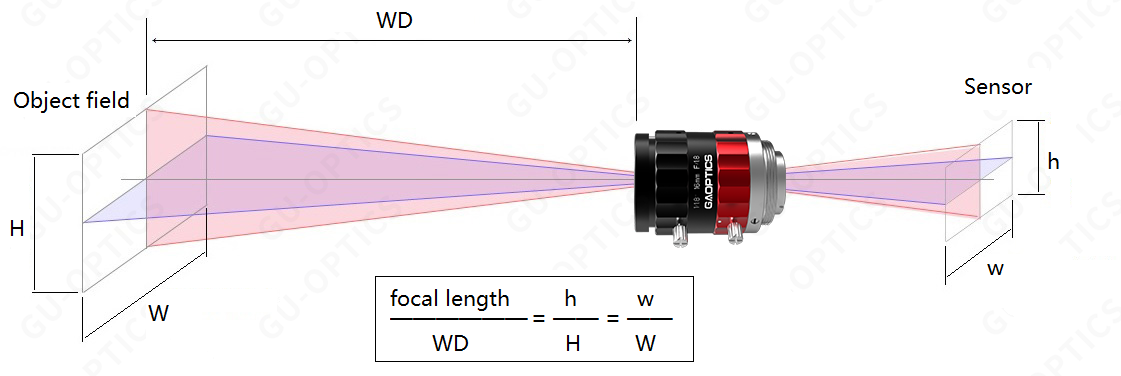

将平行光线(如阳光)平行于主光轴(凸透镜两个球面的球心的连线称为此透镜的主光轴)射入凸透镜,光在透镜的两面经过两次折射后,集中在轴上的一点,此点叫做凸透镜的焦点(记号为:F;英文为:focus),凸透镜在镜的两侧各有一实焦点,如为薄透镜时,此两焦点至透镜中心的距离大致相等。凸透镜之焦距是指焦点到透镜中心的距离,通常以f表示。凸透镜球面半径越小,焦距(记号为:f,英文为:focal length)越短。凸透镜可用于放大镜、老花眼及远视的人戴的眼镜、摄影机、电影放映机、显微镜、望远镜的主轴:通过凸透镜两个球面球心C1、C2的直线叫凸透镜的主光轴。光心:凸透镜的中心O点是透镜的光心。焦点:平行于主轴的光线经过凸透镜后会聚于主光轴上一点F,这一点是凸透镜的焦点。焦距:焦点F到凸透镜光心O的距离叫焦距,用f表示。物距:物体到凸透镜光心的距离称物距,用u表示。像距:物体经凸透镜所成的像到凸透镜光心的距离称像距,用v表示。

公式:1/u(物距)+1/v(像距)=1/f(透镜焦距)

(关于符号的正负:物距u恒取正值。像距v的正负由像的实虚来确定,实像时v为正,虚像时v为负。凸透镜的f为正值,凹透镜的f为负值。)

凹透镜

凹透镜亦称为负球透镜,镜片的中央薄,周边厚,呈凹形,所以又叫凹透镜。凹透镜对光有发散作用。平行光线通过凹球面透镜发生偏折后,光线发散,成为发散光线,不可能形成实性焦点,沿着散开光线的反向延长线,在投射光线的同一侧交于F点,形成的是一虚焦点。

凹透镜成像的几何作图与凸透镜者原则相同。从物体的顶端亦作为两条直线:一条平行于主光轴,经过凹透镜后偏折为发散光线,将此折射光线相反方向返回至主焦点;另一条通过透镜的光学中心点,这两条直线相交于一点,此为物体的像。

凹透镜所成的像总是小于物体的、直立的虚像,凹透镜主要用于矫正近视眼。

凹透镜具有发散光线的作用,所以也叫“发散透镜”、“负透镜”(可用于近视眼镜)。此类透镜又可分为:

a.双凹透镜——是两面凹的透镜

b.平凹透镜——是一面凹、一面平的透镜

c.凸凹透镜——为一面凸、一面凹的透镜

其两面曲率中心之连线称为主轴,其中央之点O称为光心。通过光心的光线,无论来自何方均不折射。平行主轴之光束,照于凹透镜上折射后向四方发散,逆其发散方向的延长线,则均会于与光源同侧之一点F,其折射光线恰如从F点发出,此点称为虚焦点。在透镜两侧各有一个。凹透镜又称为发散透镜。凹透镜的焦距,是指由焦点到透镜中心的距离。透镜的球面曲率半径越大其焦距越长,如为薄透镜,则其两侧之焦距相等。

凹透镜所成的像总是小于物体的。

车用透镜

透镜的光形是最标准的,可以有很明显的明暗切割线,通过聚光的作用解决了散光的问题,在国外,氙气灯是标配透镜使用的,这种镜属于光学镜一类,我们就叫它”透镜”。采用,光线散失小等优点。具专业从事氙气大灯改装师傅建议装了HID大灯而没有装透镜的司机朋友,为了您自身的安全,也为了他人的安全,加装透镜是最好的选择。

透镜功用

1;因为透镜有较强的聚光能力,所以用它来照路,不仅路面明亮,而且清晰。

2;由于光线分散很小,所以它的光线射程要比普通卤素灯要远和清晰。故而能使您在第一时间看到远处的事物,避免开过路口或错过目标。

3;透镜式灯头的大灯相比采用传统灯头的大灯具有,亮度均匀,穿透力强,所以他不管在雨天还是在大雾天气都有较强的穿透力。从而能让迎面驶来的车辆第一时间收到灯光信息,避免事故的发生。

4;透镜里面的HID灯泡寿命是普通灯泡的8到10倍,从而减去让您老是要换灯所带来的不必要麻烦。

5;透镜氙气灯不需要加装任何供电系统,因为真正的HID气体放电灯,要有一颗电压安定器,12V电压,接着再将电压转成正常电压,稳定持续供应氙气灯泡发光。从而能起到节电的功能。

6;和第5条说的一样,由于透镜灯泡是由安定器升压到23000V,用在刚开启电源时的瞬间刺激氙气达到高亮度的,所以他在断电的情况下还能维持3到4秒的亮度。这样能使您在紧急情况下提前做好停车准备,避免灾难的发生。这点传统卤素灯是做不到的。

7;在遇到那些大型货车或开车的灯光通知他,如果还是没有用的话,那您就用远光通知他。

区别

结构不同

凸透镜是由两面磨成球面的透明镜体组成,两边薄,中间厚

凹透镜是由两面都是磨成凹球面透明镜体组成,两边厚,中间薄

对光线的作用不同

凸透镜对光线起会聚作用

凹透镜对光线起发散作用

成像性质不同

凸透镜是折射成像

凹透镜是 “光线通过凹透镜后,成正立虚像,而凸透镜则成倒立实像。实像可在屏幕上显现,而虚像不能。”

规律

一.透镜用透镜符号来表示(一条线段两头有两个V形标志)

画出主光轴,标出光心、焦点来根据透镜的三条特殊光线中的两条折射光线(一般作过光心的光线和平行于主光轴的光线较好)的相交点,即可得到透镜所成的像的特点(如虚实、大小、正倒等)。

二.透镜成像时,物体上每一点发出的照到透镜上的所有光线都成像在同一个位置,挡住一部分,并不影响射向透镜的其它光线的成像,所以仍然可以看到完整的像,但是由于射到像上的光线减少,所以屏上像的亮度会变暗。

三.凸透镜成像规律:

1.凸透镜成实像需要满足的一个条件是(u>f)。

2.共轭成像指的是物距和像距的大小可以互换,两种情况下分别成放大、缩小的倒立实像

3.透过凸透镜看二倍焦距之外的钟表,秒针的像仍然是顺时针方向转动,因为此时成倒立的实像,倒着看仍是正常的方向,所以仍然是顺时针方向转动。

实虚像

相同点:它们都是光线所在的直线的相交而成的

不同点:实像是实际光线相交成的,而虚像是光线的反向延长线相交而成的:

实像都是倒立的,而虚像都是正立的;实像可以呈在光屏上,也可以用眼睛观察到,而虚像不能呈在光屏上,只能用眼睛观察到

6.粗测凸透镜焦距的方法有:会聚太阳光(或平行光线)的方法、远物成像法、成倒立等大实像的方法、共轭成像法

7. (1)照相时照远景时,相机远离被拍摄物,镜头后缩;照近景时,相机要靠近被拍摄物,镜头前伸。(理由是:凸透镜成实像时:物近像远像变大、物远像近像变小)

2.放大投影仪投出的像时,镜头要向下调节,同时要增大投影仪到屏幕的距离;缩小投影仪投出的像时,镜头要向上调节,同时要减小投影仪到屏幕的距离。(理由同上题)

3. 使平行于珠光线的光汇聚在一点放大通过放大镜看到的像时,应将放大镜到被观察物的距离适当增大(不能比透镜的焦距大);缩小通过放大镜看到的像时,应将放大镜到被观察物的距离减小 (理由:凸透镜成虚像时:物近像近像变小、物远像远像变大)。

8.透镜上通过两个球心的直线叫主光轴

9.平行于主光轴的光会聚在一点,这个点叫焦点

10.焦点到光心的距离叫做焦距

11.在主光轴上有一个特殊点:凡是通过该点的光线传播方向不变,此点是透镜的光心

镜头透镜

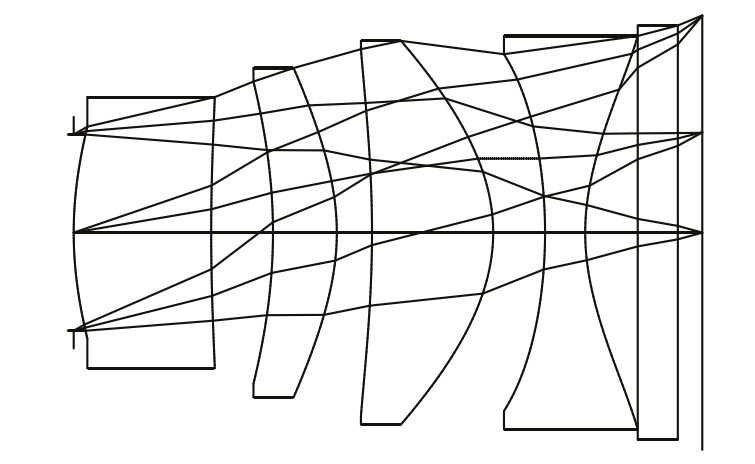

镜头是由几片透镜组成,透镜有塑胶透镜(plastic)和玻璃透镜(glass)两种,玻璃透镜比塑胶贵。通常摄像头用的镜头构造有:1P、2P、1G1P、1G2P、2G2P、4G等,透镜越多,成本越高。因此一个品质好的摄像头应该是采用玻璃镜头的,其成像效果要比塑胶镜头好。镜头对成像质量也有极大影响,好的镜头使图像更加清晰、细腻。一般投影仪的镜头都是变焦镜头,针对市场的不同,变焦倍数从4倍到16倍或更高。

应用

透镜

说透镜,能透光;中间厚,凸透镜;中间薄,凹透镜。

会聚作用凸透镜,发散作用凹透镜。

平光会聚到一点,焦点F来表示。

焦点到达镜光心,距离叫作镜焦距(用f表示)。

生活中的透镜

物远像近照相机,缩小实像且倒立。

物近像远投影仪,放大实像且倒立。

物像同侧放大镜,正立放大一虚像。

实像倒立虚像正,实像异侧虚像同。

凸透镜成像规律及应用

物在两倍焦距外,一、二倍(焦)距间成像。

实像倒立且缩小,此例用在照相机。

物移近,像移远,同时像还要变大。

物在一、二倍距间,二倍焦距外成像。

实像倒立且放大,此例用在投影仪。

物体位于焦点内,移动光屏不见像。

透过透镜看物体,正立放大一虚像。

物体与像处同侧,此例用在放大镜。

物近像远像变大,物远像近像变小。

二倍焦距分大小,一倍焦距分虚实。

讲解:

物体在凸透镜一倍焦距外时,凸透镜成实像。在一倍焦距内”u

成虚像,物休在凸透镜二倍焦距外(u>2f)时,凸透镜成缩小的实像。

2f>u>f时,成放大的实像。没有缩小的虚像、实像都是倒立的,没有倒立的虚像。

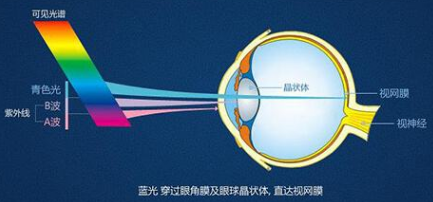

眼睛和眼镜

近视眼晶状体厚,看清近处看不清远。

远光成像视网膜前,戴凹透镜恢复正常。

远视眼晶状体薄,看清远处看不清近。

近光成像视网膜后,戴凸透镜调清光。

眼睛近点10cm,明视距离25cm.

.png)

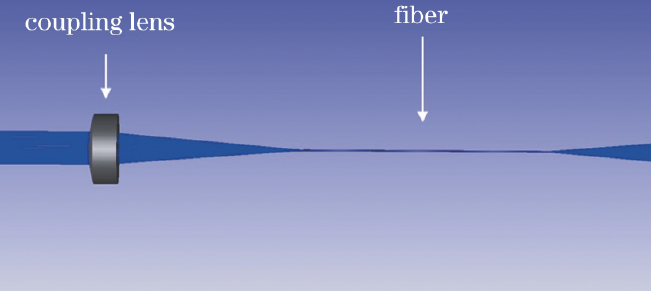

.png) ,根据以上数据,可从联合光科非球面透镜产品中挑选出编号为140175的产品满足准直要求。

,根据以上数据,可从联合光科非球面透镜产品中挑选出编号为140175的产品满足准直要求。.png)

.png)

.jpg)

.png)

.png)

.png)

.png)

.png)

.png)

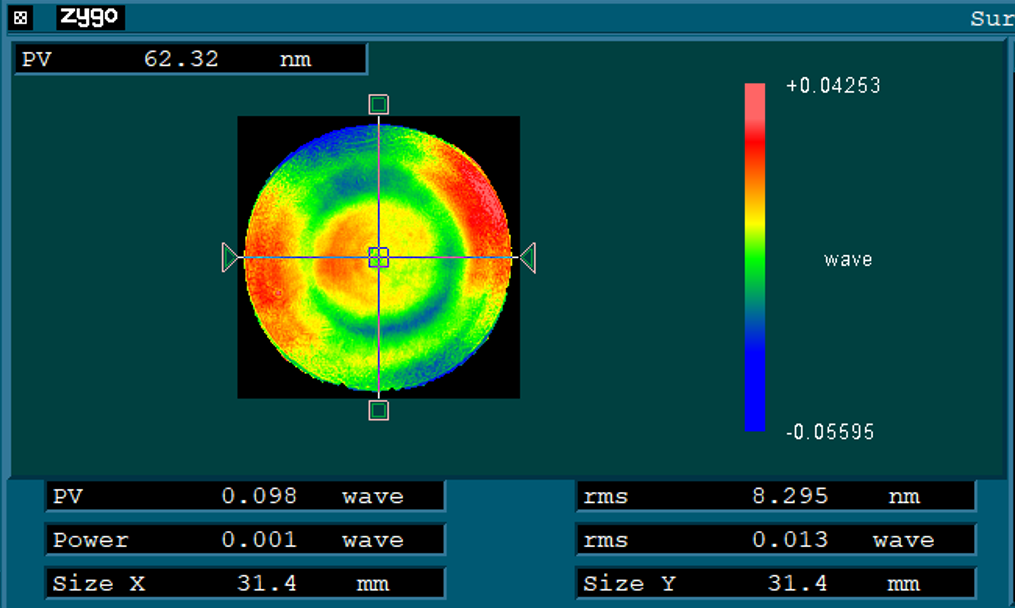

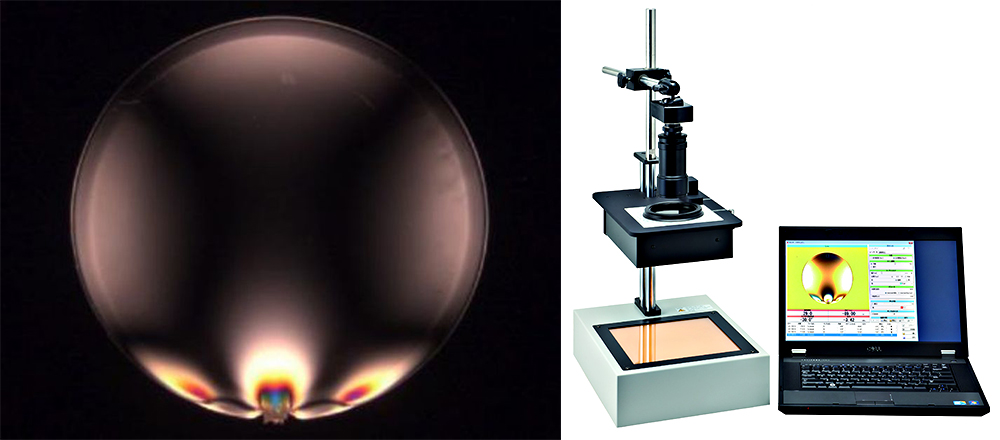

PV值代表被检测表面上的最高点和最低点之间的高度差。RMS为检测区域内N个数据点的平方和除以N以后的开方值,称为均方根。此元件被测面的PV值为62.32nm,rms值为8.295nm。 2. 3D模型

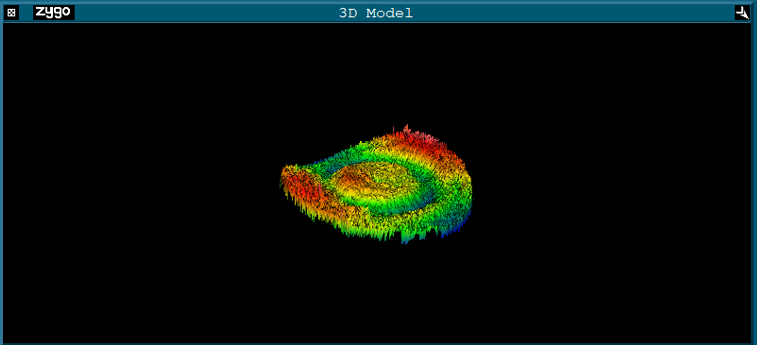

PV值代表被检测表面上的最高点和最低点之间的高度差。RMS为检测区域内N个数据点的平方和除以N以后的开方值,称为均方根。此元件被测面的PV值为62.32nm,rms值为8.295nm。 2. 3D模型 MetroPro软件可以利用被测面的采样数据点转坐标,生成3D模型,直观的表现出面型的凹凸特性。红色为高点,蓝色为低点。 3. PVr数据

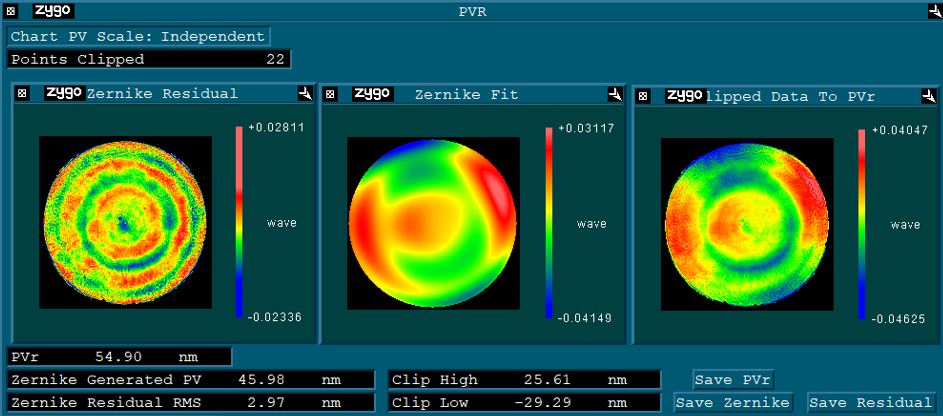

MetroPro软件可以利用被测面的采样数据点转坐标,生成3D模型,直观的表现出面型的凹凸特性。红色为高点,蓝色为低点。 3. PVr数据 由于干涉仪中使用的探测器的空间分辨率不同,噪声、鬼像条纹和亮点都会对它产生影响,仅用相机上的两个点(峰谷)来表达测量结果可能不是很精确。PVr是一个新提出的稳健振幅参数,它的计算方法是36阶Zernike拟合的PV值+ 3倍残差的均方根值。此元件按照PVr参数计算的数值为45.98+3*2.97=54.9nm。 4. XY轴剖面曲线图

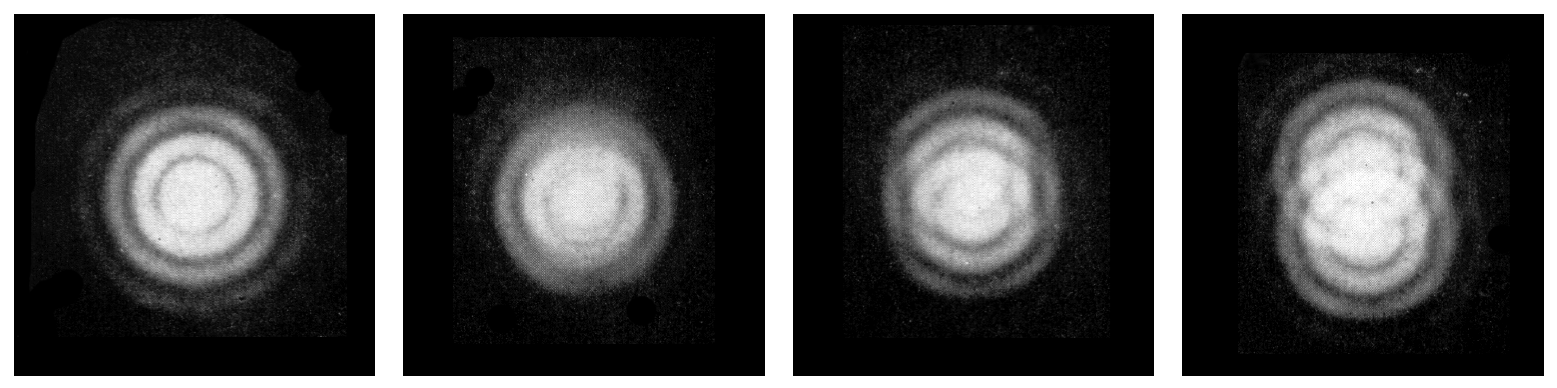

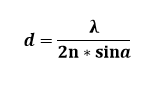

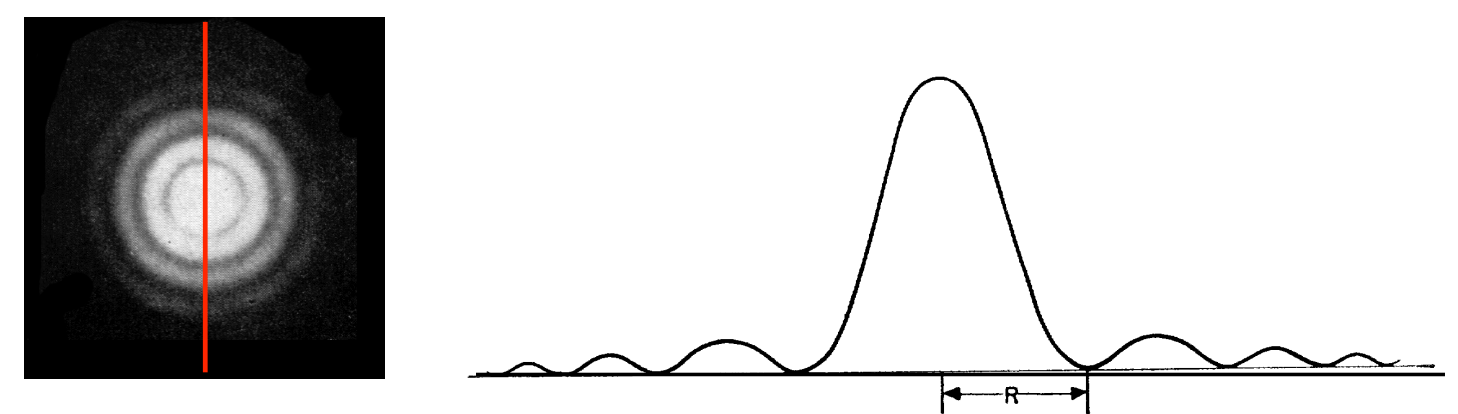

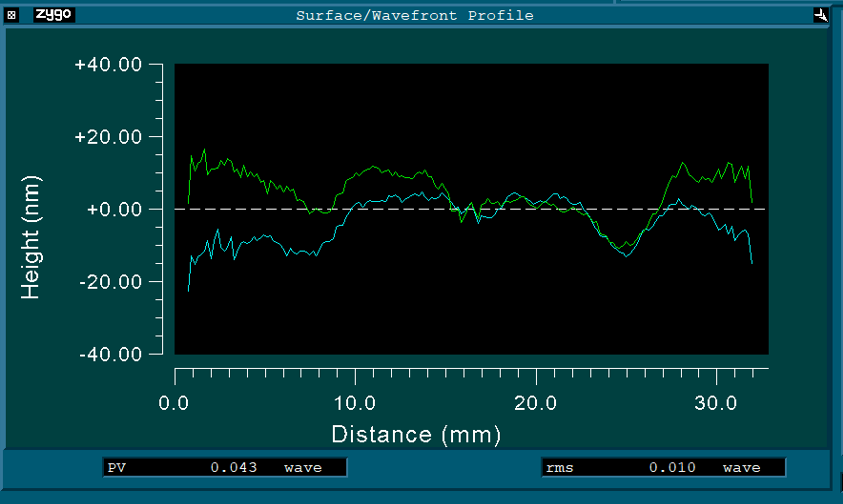

由于干涉仪中使用的探测器的空间分辨率不同,噪声、鬼像条纹和亮点都会对它产生影响,仅用相机上的两个点(峰谷)来表达测量结果可能不是很精确。PVr是一个新提出的稳健振幅参数,它的计算方法是36阶Zernike拟合的PV值+ 3倍残差的均方根值。此元件按照PVr参数计算的数值为45.98+3*2.97=54.9nm。 4. XY轴剖面曲线图 在第一部分的PV数据图中,被检测面的X和Y坐标轴的剖面数值曲线显示在此图中,绿色线表示X轴,蓝色线表示Y轴。 5. 干涉条纹图

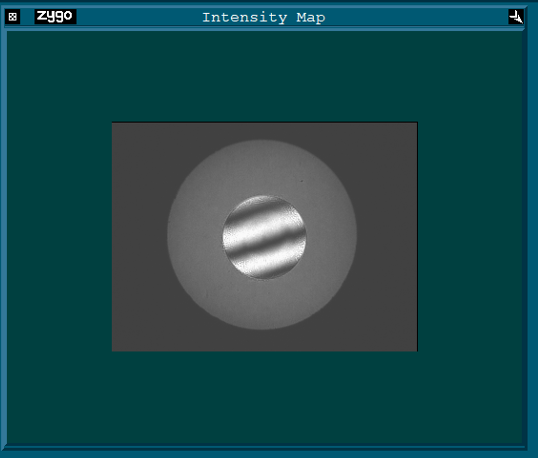

在第一部分的PV数据图中,被检测面的X和Y坐标轴的剖面数值曲线显示在此图中,绿色线表示X轴,蓝色线表示Y轴。 5. 干涉条纹图 这个干涉条纹就是被测面和基准面的干涉条纹图像,理想的干涉条纹应该是等间距且平行,条纹的偏转情况代表着被测面与基准面的凹凸关系。 除了小型标准光学元件(直径<100mm)的入库质检,在大型光学元件的制造过程中,干涉仪还起到过程监控的作用,由于大型光学元件材料比较昂贵,每道加工工序都要求严格控制。大型光学元件加工过程为粗磨、精磨和抛光这三道工序,粗磨和精磨工序需用三坐标进行外形尺寸测量,抛光工序主要用干涉仪监测工作面面型。 联合光科销售的现货标准光学元件在入库前,都会使用干涉仪检查元件工作面是否符合面型规格要求,普通光学元件工作面面型精度不低于λ/4,高精度产品的工作面面型精度不低于λ/10,我们确保我们的现货标准光学产品符合标称面型指标。

这个干涉条纹就是被测面和基准面的干涉条纹图像,理想的干涉条纹应该是等间距且平行,条纹的偏转情况代表着被测面与基准面的凹凸关系。 除了小型标准光学元件(直径<100mm)的入库质检,在大型光学元件的制造过程中,干涉仪还起到过程监控的作用,由于大型光学元件材料比较昂贵,每道加工工序都要求严格控制。大型光学元件加工过程为粗磨、精磨和抛光这三道工序,粗磨和精磨工序需用三坐标进行外形尺寸测量,抛光工序主要用干涉仪监测工作面面型。 联合光科销售的现货标准光学元件在入库前,都会使用干涉仪检查元件工作面是否符合面型规格要求,普通光学元件工作面面型精度不低于λ/4,高精度产品的工作面面型精度不低于λ/10,我们确保我们的现货标准光学产品符合标称面型指标。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.png)