平面镜面抛光机的运动摩擦学分析

在电路制造中,化学机械抛光(Chemical Mechani-cal Polishing,CMP)技术被广泛应用于硅片表面的局部和全局平坦化。根据CMP过程的材料去除机理,硅片表面所产生的化学反应膜将由磨粒和抛光垫的机械摩擦作用去除,对此,Preston方程已经很好地描述这一问题。磨粒在硅片表面的运动轨迹分布的非均匀性,以及磨粒点对硅片径向的相对摩擦长度在硅片表面的分布,将反映出硅片表面材料去除的非均匀性和抛光后硅片表面的平面度轮廓。磨粒在硅片表面上的轨迹分布及相对摩擦长度越均匀,则表面材料去除非均匀性越小,平面度误差越小。生产实践证明,硅片表面材料去除越均匀,则所需要的抛光时间越短,硅片的面型精度和表面质量越好。CMP过程中硅片表面材料去除的非均匀性是影响硅片表面全局平坦化的主要因素。 随着集成电路(IC)制造技术的发展,IC特征尺寸不断减小,对硅片表面面型精度的要求也越来越高。然而,目前对硅片表面材料去除的非均匀性机理的认识还不成熟,如何减小CMP过程中硅片表面材料去除的非均匀性,一直是人们所关心的问题。本文对平面镜面抛光机进行了有关运动摩擦方面的分析。

1运动模型的建立

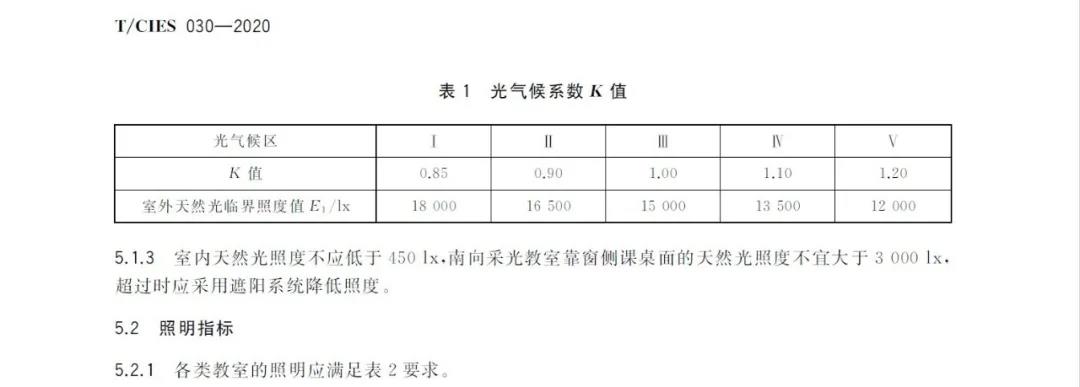

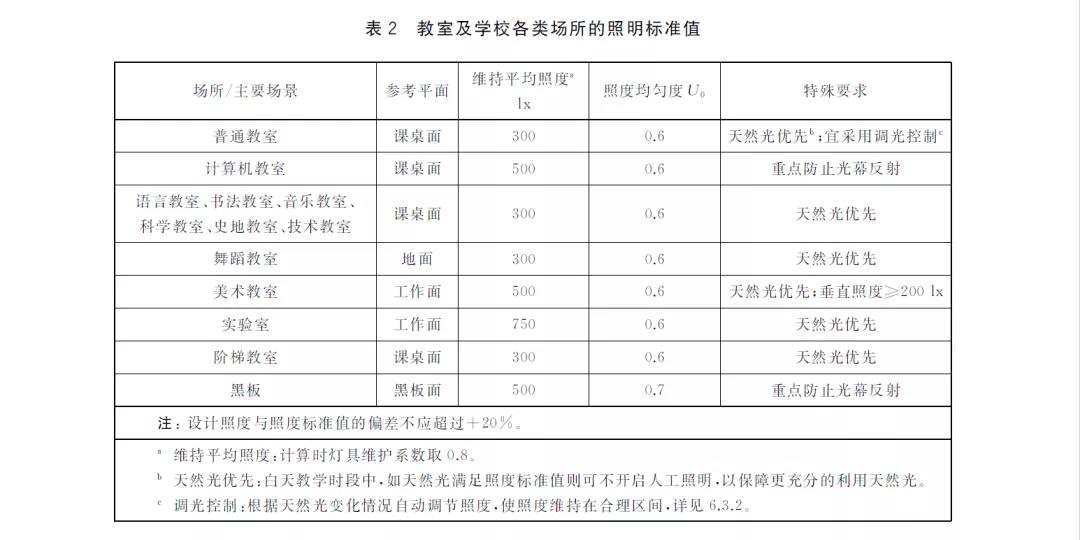

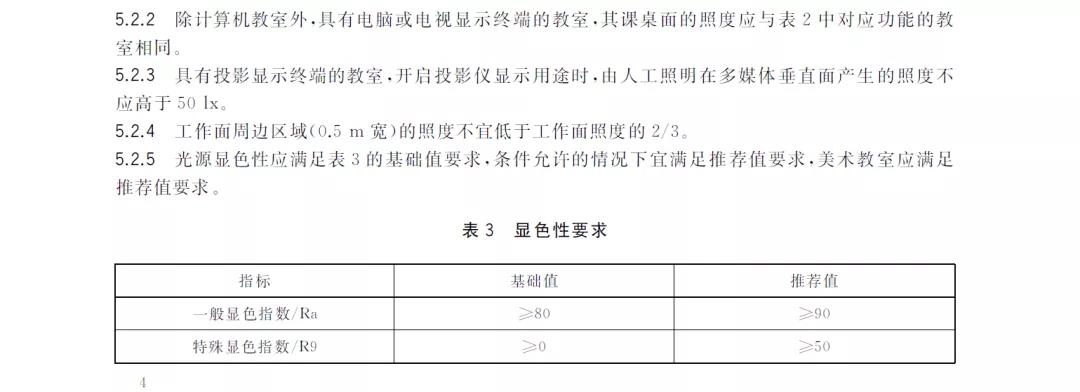

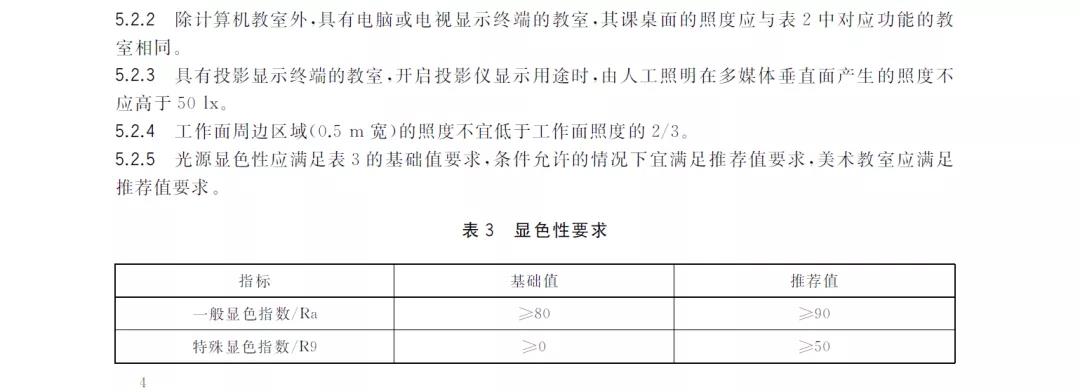

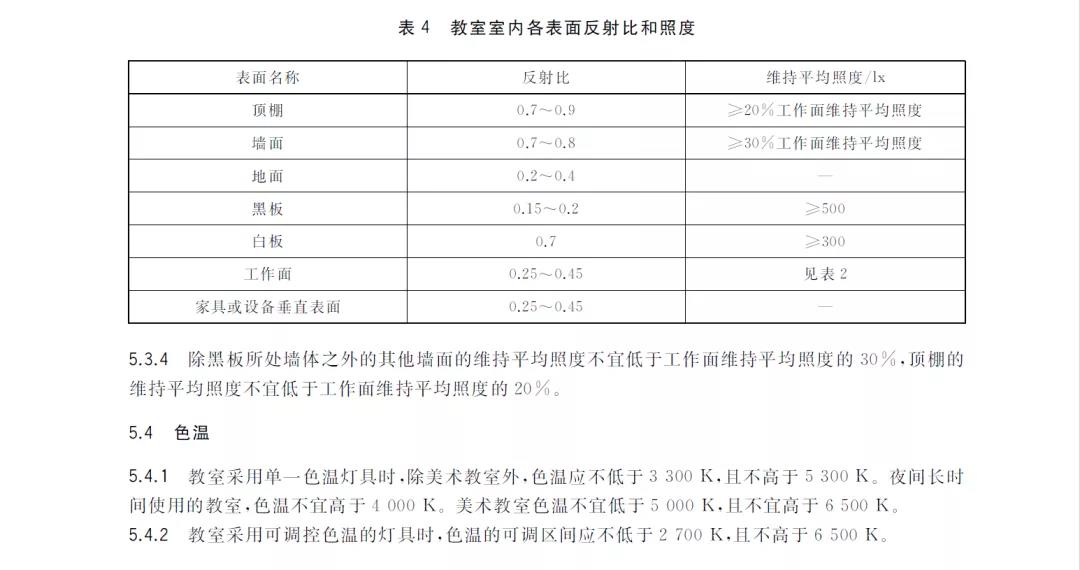

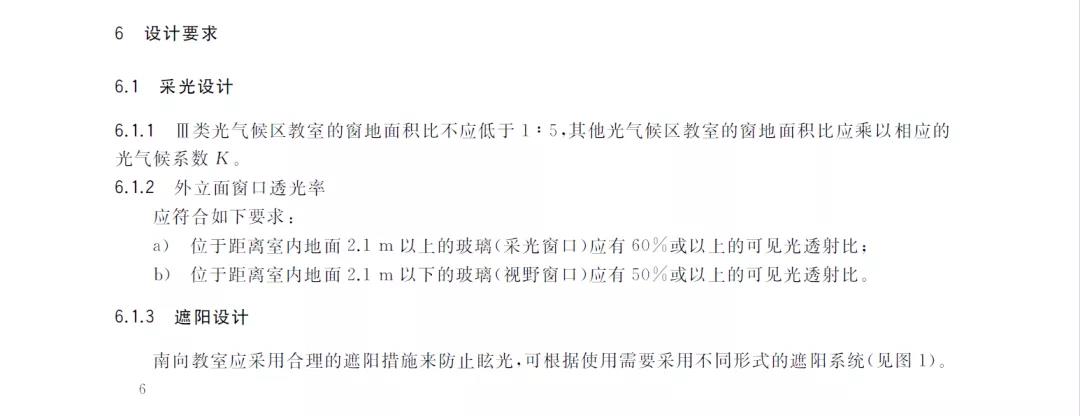

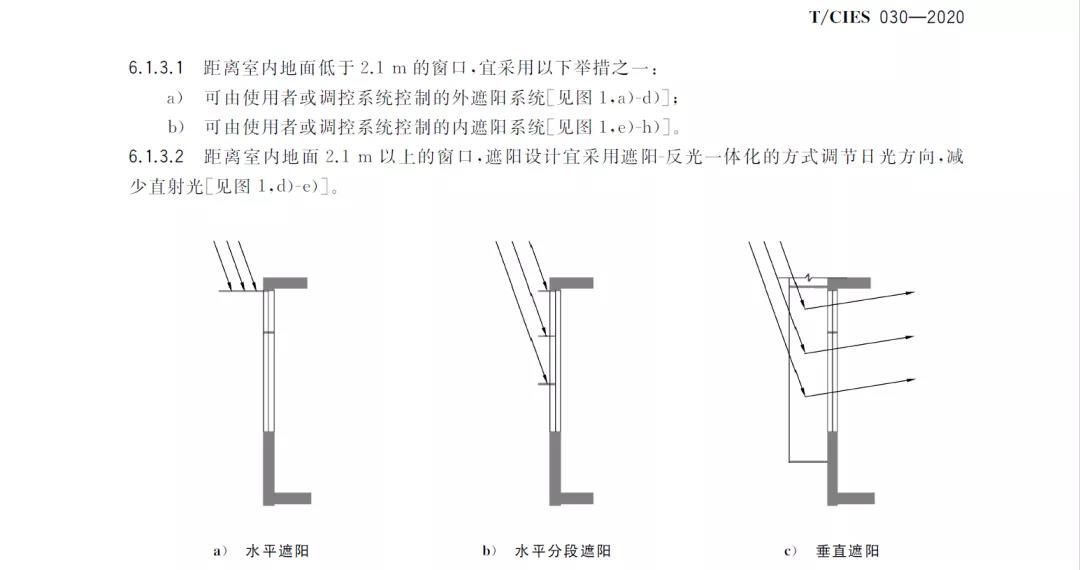

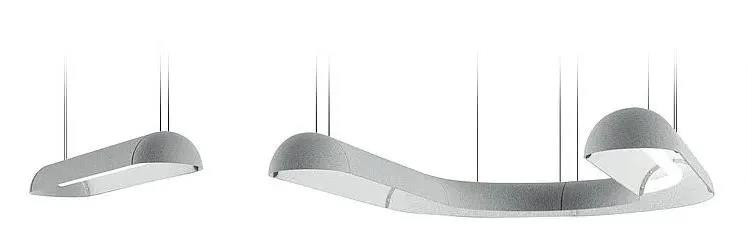

摆式结构是市场上平面镜面抛光机的一种主要结构,AM Technology 公司、SpeedFam 公司和 LapMaster 公司都有此类结构的产品。本文对小型摆式精密研磨抛光机的运动进行分析。该抛光机可实现各种研磨与抛光参量的连续无级调整,并实现研磨与抛光过程的连续修整。通过更换抛光或研磨盘可以实现单晶硅片的研磨与抛光两种功能o图1和表1分别是摆式抛光与研磨的运动原理及相应的运动参数。

2单晶硅片研磨(抛光)过程的运动仿真模拟

在单晶硅片的研磨(抛光)过程中,磨料以一个具体的点来对工件和研磨(抛光)盘表面实现两体接触形式或三体接触形式的切削,而磨料的集合体却以随机的方式完成整个加丁过程,服从均匀分布的统计规律。以点的方式模拟整个加工过程更切合研磨(抛光)实际。蒙特卡罗法充分利用随机试验这个统计过程,与计算机的伪随机数试验过程结合,为整个研究提供可行性。仿真模拟分析利用MATLAB软件进行。

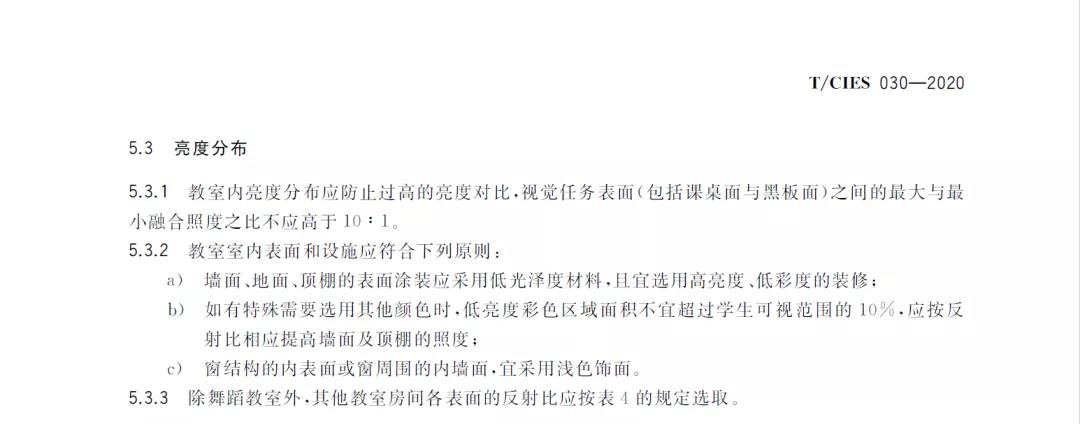

2.1磨粒轨迹形态的分析

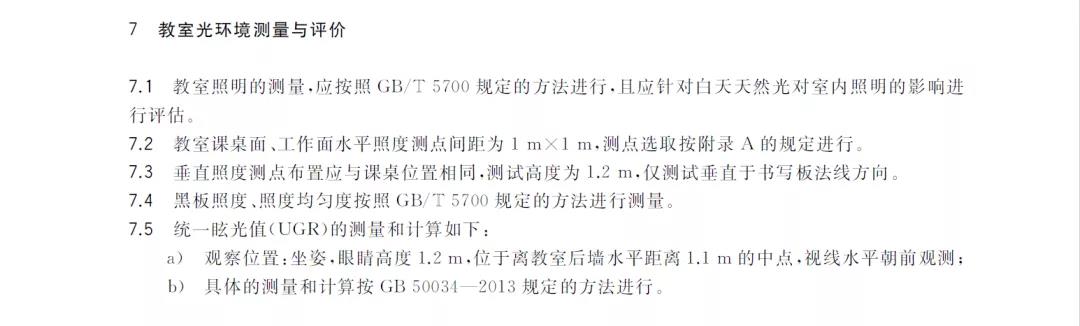

在单晶硅片的研抛过程中,虽然很难看出其表面的纹向,但是磨粒切削方向对材料的去除,以及对表面微观形态仍有很大的影响,特别是在进入塑性研磨与抛光时切痕的变化更有重要的意义。随机地选取100个磨料点,根据统计规律,对所取点数进行模拟的结果可以说明实际问题。由模拟结果可以看出,在大多数情况下磨粒轨迹为较均匀的交叉网纹形态,且摆臂的中心角a、研磨(抛光)盘的转速n₀对切痕曲线的曲率影响大,摆臂摆幅对切痕曲线曲率的影响小。研磨(抛光)盘上每点相对于硅片的运动轨迹曲线的曲率半径应该避免曲率过小,以使单晶硅片的表面获得较高的研磨(抛光)质量,并且当摆臂中心角过小,或者当研磨(抛光)盘转速过小时,切痕的曲率很小,所以在研磨(抛光)过程中,不应该选择过小的摆臂中心角a及较低的研磨(抛光)盘转速n₀ₒ

2.2单晶硅片表面的材料去除分布

Preston⑶方程是描述晶片在进行化学机械抛光时表面材料平均去除率大小的最基本和最典型的模型之一,对于晶片表面随机点M的材料去除率MRR,Preston方程描述为:

MRR=kpV………… (5)

式中:P和『分别为抛光点M在t时刻所受到的法向压强和相对速度池为Preston方程的系数。

根据Preston方程,当法向压强p恒定时,材料去除率正比于相对速度V,当抛光时间一定时,硅片表面的摩擦长度正比于相对速度,所以硅片沿半径方向的摩擦长度分布状况,直接反映了硅片表面材料去除的分布情况,并极大地影响着硅片的宏观平面度误差和微观几何及物理形态的一致性。中心处的相对摩擦长度分布大于外边界处,心部的材料去除率较大。由图5看出,当摆臂中心角较大时硅片的外边界的相对摩擦长度大于硅片的心部,外边界的材料去除率大于心部。摆臂中心角大约在25。~30。区域,相对摩擦长度分布较均匀,将获得更平坦的表面。在图6所显示的条件下,摆幅越大硅片外边界的相对摩擦长度下降的区域也越大,材料去除率较小,此时工件表面将出现中心凹下的形态,而较小的摆幅时材料去除率比较均匀。

转速对于去除率的影响如图7所示,在模拟条件下,转速越高,硅片外径边界区域的相对摩擦长度下降的区域也越大,被抛光工件将呈现心部凹下的平面度误差。对于较小的转速条件下,出现了表面摩擦长度波动状态,相应的抛光材料去除分布也将出现波动,平面度误差轮廓会波动,当抛光盘转速在25 ~30r/min下,波动较小。上述模拟结果,与抛光实践和相关的实验结果基本是一致的

3结论

本文通过对平面镜面抛光机的摆臂中心角a、摆臂摆幅盅、研磨(抛光)盘转速%的调节,可以改变平面镜面抛光机的运动状态,改变工件表面的材料去除量分布的均匀性,从而影响工件的表面质量,且可以得出如下结论。

1) 切削轨迹呈交叉网纹形态。摆臂中心角a、研磨(抛光)盘的转速%越小,切痕曲线的曲率越小。摆幅对曲率影响较小。在实际的工件加工过程中,应避免过小的切痕曲率,以提高工件表面质量,摆臂中心角a过小及研磨(抛光)盘的转速%的降低,会明显降低切痕的曲率。

2) 摆臂中心角a、摆臂摆幅盅、研磨(抛光)盘的转速%存在着使相对摩擦长度分布最均匀的区域,从而也使被抛光工件表面获得最小的平面度误差成为可能。

参考文献:

[1 ] Seok J, Sukam C P. Multiscale material removal model-

ing of chemical mechanical polishing [ J ]. Wear, 2003

(245) :307 -320.

[2] Preston F W. The theory and design of plate class polis-

hing machine [ J]. Journal of the Society of Glass Tech-

nology, 1927 ( 11 ) :214 – 256.

[3] Luo J F,Domfeld David A. Material removal mechanism

in chemical mechanical polishing: theory and modeling

[J]. IEEE Transaction semiconductor for manufactur-

ing,2001,14(2):112-133.

[4] Shi F G, Zhao B. Modeling of chemical – mechanical

polishing w让h soft pads [ J]. Applied Physics a Materi-

als Science & Processing, 1998 ( 67) :249 -252.

[5] Liu C W,Dai B T,Tseng W T,et al. Modeling of the

wear mechanism during chemical – mechanical polis-

hing[ J]. Journal of the Electrochemical Society, 1996,

143(2) :716-721.

[6] Tso P L, Wang Y Y,Tsai M J. A study of carrier motion

on a dual-face CMP machine [ J]. Journal of Materials

Processing Technology,2001(116) : 194 -200.

[7] Huang H C,Tsai Y H,Tsai M S. Effects of kinematic

variables on non – unifbnnity in chemical mechanical

planarization [ J ]. International Journal of Machine

Tools & Manufacture,2000(40) : 1651 – 1669.

[8 ] Uhimann E, Ardelt T. Influence of kinematics on the

face grinding process on lapping machines [ J]. Annals

of the CIRP,1999,48(1) :321 -324.

[9] King J. Workpiece materials removal and lapping wheel

wear in plane and plane – parallel lapping [ J]. Annals

of the CIRP,1986,35(1) :219 -222.

1. 基于ADAMS的精密平面抛光机的运动学及动力学分析

2. 大平面自动抛光机摩擦系数测定仪操作性能的探讨

3. 摆式列车受电弓倾摆机构运动学分析

4. 镜面平面拋光机

5. 下一代平面抛光设备

6. 浅析汽车运动的摩擦力

7. 摆式摩擦系数测定仪改进措施的研究

9. 基于ADAMS的摇摆式输送机运动学与动力学分析

10. 新型拋光机